ビュー: 20 著者:サイトエディターの公開時間:2023-01-12起源: サイト

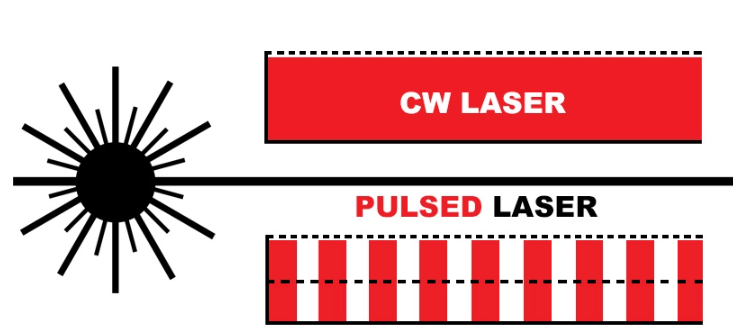

私たちは皆、レーザー発電機の種類には、連続波線レーザー(CWレーザーとも呼ばれる)とパルスレーザーが含まれることを知っています。名前が示すように、連続波レーザー出力は時間内に連続しており、レーザーポンプソースは連続的にエネルギーを提供してレーザー出力を長時間生成し、それにより連続波レーザー光を得ます。 CWレーザーの出力電力は一般に比較的低く、連続波レーザー動作を必要とする場合に適しています。パルスレーザーとは、特定の間隔で1回しか動作しないことを意味します。パルスレーザーは大きな出力電力を持ち、レーザーマーキング、切断、溶接、洗浄、および範囲に適しています。実際、作業原則の観点からは、それらはすべてパルスタイプに属しますが、連続波レーザーの出力レーザーパルス周波数は比較的高く、人間の目では認識できません。

1.変調器がレーザーに追加されて定期的な損失を生成する場合、パルスレーザーと呼ばれる非常に多くのパルスから出力の一部を選択できます。簡単に言えば、パルスレーザーによって放出されるレーザー光はビームでビームです。これは、同時に放出される波(無線波/光波など)などの機械的な形式です。 CWレーザーでは、通常、空洞の往復に光が出力されます。キャビティの長さは一般にミリメートルからメートルの範囲にあるため、連続波レーザーと呼ばれる1秒あたり何度も出力できます。簡単に言えば、CWレーザーは継続的に放出します。レーザーポンプソースは、長い間レーザー出力を生成するためのエネルギーを継続的に提供し、それにより連続波レーザー光を取得します。

作業物質の励起と対応するレーザー出力により、CWレーザーは長期間連続モードで継続できます。

パルスレーザーには大きな出力電力があります。レーザーマーキング、切断、範囲などに適しています。ワークピースの全体的な温度上昇が小さく、熱の影響を受けた範囲が小さく、ワークピースの変形が小さいことです。

連続波レーザーには、安定した作業状態、つまり定常状態があります。 CWレーザー内の各エネルギーレベルの粒子数と空洞の放射場は、安定した分布を持っています。

パルスレーザーとは、単一のレーザーのパルス幅が0.25秒未満で、特定の間隔で1回しか機能しないレーザーを指します。

パルスレーザーの作業モードは、レーザーの出力が不連続であり、特定の間隔で1回のみ動作するモードを指します。

連続波レーザーの作業モードは、レーザー出力が連続しており、レーザーがオンになった後に出力が中断されないことを意味します。

パルスレーザーには大きな出力電力があります。連続波レーザーの出力電力は一般に比較的低いです。

連続波レーザーの出力電力は一般に比較的低いです。

CWレーザーは一般に、自分の力のサイズのみを達成することができます。

パルスレーザーは、何度も独自の力を達成できます。パルス幅が短いほど、熱効果が少なくなり、より多くのパルスレーザーが微細な処理に使用されます。

パルスレーザージェネレーター:頻繁に維持する必要があり、消耗品は後で利用可能になります。

連続波レーザージェネレーター:メンテナンスがほとんどなく、後の段階では消耗品は必要ありません。

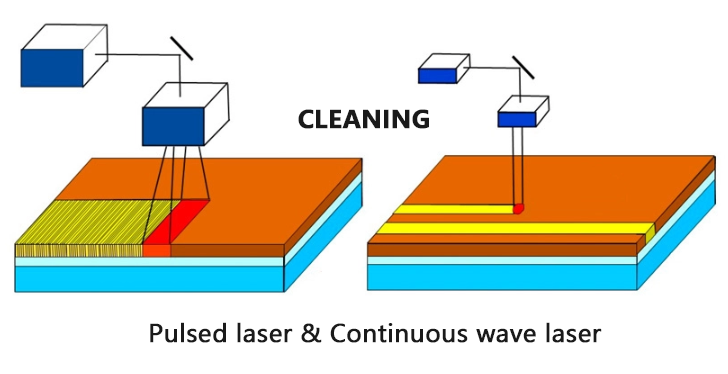

レーザークリーニングは、従来の漬物、サンドブラスト、高圧の水銃の洗浄に取って代わることができる新たな材料表面洗浄技術です。レーザークリーニングマシンは、柔軟な送信、優れた制御性、幅広い適用材料、高効率、優れた効果を備えたポータブルクリーニングヘッドとファイバーレーザーを採用しています。

レーザー洗浄の本質は、基板を損傷することなく、基板の表面に付着した汚染物質を破壊するために、高レーザーエネルギー密度の特性を使用することです。洗浄された基質と汚染物質の光学特性の分析によれば、レーザー洗浄メカニズムは2つのカテゴリに分けることができます。1つは、汚染物質の吸収速度の差を使用し、レーザーエネルギーの特定の波長に基質を使用して、レーザーエネルギーを完全に吸収できるようにすることです。汚染物質は吸収されるため、汚染物質は加熱されて膨張または蒸発します。もう1つのタイプは、基質と汚染物質の間のレーザー吸収率にほとんど差がないことです。高頻度の高電力パルスレーザーを使用してオブジェクトの表面に衝撃を与え、衝撃波により汚染物質が破裂し、基質の表面から分離します。

レーザークリーニングの分野では、繊維レーザーが、その信頼性、安定性、柔軟性が高いため、レーザークリーニング光源に最適な選択肢となっています。繊維レーザーの2つの主要な成分として、連続繊維レーザーとパルス繊維レーザーは、それぞれ巨視的な材料処理と精密材料処理において支配的な位置を占めています。

金属表面上の錆、塗料、油、酸化物層の除去は、現在、レーザー洗浄の最も広く使用されているフィールドです。浮遊錆除去には、最低レーザー出力密度が必要であり、超高エネルギーパルスレーザーまたはビーム品質が低い連続波レーザーさえも使用することで実現できます。密な酸化物層に加えて、通常、約1.5MJのほぼシングルモードパルスエネルギーを備えたMOPAレーザーを、高出力密度を持つMOPAレーザーを使用する必要があります。他の汚染物質の場合、その光吸収特性と洗浄の容易さに応じて、適切な光源を選択する必要があります。 StyleCNCの一連のパルスと連続波レーザークリーニングマシンは、それぞれ超大型エネルギーの粗いスポットと高エネルギーの微細スポットを適用するのに適しています。

同じ電力条件下では、パルスレーザーの洗浄効率は連続波レーザーの洗浄効率よりもはるかに高くなっています。同時に、パルスレーザーは、熱入力をよりよく制御し、基質温度が高すぎたりマイクロ融合したりするのを防ぐことができます。

CWレーザーは価格に利点があり、高出力レーザーを使用してパルスレーザーとの効率のギャップを補うことができますが、高出力CWレーザーは、より大きな熱入力と基質への損傷の増加を伴う可能性があります。

したがって、アプリケーションシナリオには2つの間に基本的な違いがあります。高精度では、基質の加熱を厳密に制御する必要があり、金型などの非破壊的な基板を必要とするアプリケーションシナリオは、パルスレーザーを選択する必要があります。いくつかの大きな鋼構造、パイプなどの場合、大容量と速い熱散逸により、基質の損傷の要件は高くなく、連続波レーザーを選択できます。

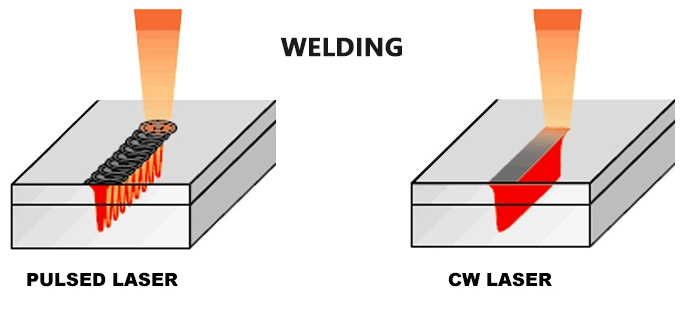

レーザー溶接は、高エネルギーレーザーパルスを使用して、小さな領域の材料を局所的に加熱することです。レーザー放射のエネルギーは、熱伝導を通じて材料の内部に拡散し、材料が溶けて特定の溶融プールを形成します。レーザー溶接は、レーザー材料処理技術の適用の重要な側面の1つです。レーザー溶接機は、主にパルスレーザー溶接と連続波レーザー溶接に分割されています。

レーザー溶接は、主に薄壁の材料と精密部品の溶接を目的としており、スポット溶接、バット溶接、ステッチ溶接、シーリング溶接などを実現できます。溶接縫い目は平らで美しく、溶接後の必要性または単純な処理はありません。溶接継ぎ目は高品質で、毛穴はなく、正確に制御でき、焦点が小さく、ポジショニングの精度が高く、自動化を実現するのは簡単です。

パルスレーザー溶接は、主にシートメタル材料のスポット溶接と縫い目溶接に使用されます。その溶接プロセスは、熱伝導タイプに属します。つまり、レーザー放射はワークピースの表面を加熱し、熱伝導を通じて材料に拡散して、レーザーパルスおよびその他のパラメーターの波形、幅、ピーク電力、繰り返し周波数を制御します。 、ワークピース間の良いつながりを形成する。パルスレーザー溶接の最大の利点は、ワークの全体的な温度上昇が小さく、熱の影響を受けた範囲が小さく、ワークピースの変形が小さいことです。

連続波レーザー溶接のほとんどは、500ワット以上の出力を持つ高電力レーザーです。通常、そのようなレーザーは、1mmを超えるプレートに使用する必要があります。その溶接メカニズムは、ピンホール効果に基づいた深い浸透溶接であり、大きなアスペクト比があり、5:1以上、速い溶接速度、および小さな熱変形に達する可能性があります。機械、自動車、船舶、その他の産業に幅広い用途があります。また、プラスチック溶接およびレーザーろう付け業界で広く使用されている数十から数百ワットまでの範囲のパワーを備えた低電力CWレーザーもあります。

連続波レーザー溶接は、主に、ファイバーレーザーまたは半導体レーザーでワークピースの表面を連続的に加熱することにより実行されます。その溶接メカニズムは、ピンホール効果に基づいた深い浸透溶接であり、大きなアスペクト比と高速溶接速度です。

パルスレーザー溶接は、主に厚さ1mm未満の薄壁金属材料のスポット溶接と縫い目溶接に使用されます。溶接プロセスは熱伝導の種類に属します。つまり、レーザー放射はワークピースの表面を加熱し、熱伝導を通じて材料に拡散します。波形、幅、ピーク電源、繰り返し速度などのパラメーターは、ワークピース間の良好な接続を実現します。 3C製品シェル、リチウムバッテリー、電子部品、金型修理溶接、その他の産業に多数の用途があります。

パルスレーザー溶接の最大の利点は、ワークの全体的な温度上昇が小さく、熱の影響を受けた範囲が小さく、ワークピースの変形が小さいことです。

レーザー溶接は融合溶接であり、レーザービームをエネルギー源として使用し、溶接のジョイントに影響を与えます。レーザービームは、ミラーなどの平らな光学要素によって導かれ、反射焦点要素またはミラーによって溶接縫い目に投影されます。レーザー溶接は非接触溶接であり、動作中は圧力は必要ありませんが、溶融プールの酸化を防ぐために不活性ガスは必要ありません。フィラー金属が時々使用されます。レーザー溶接をMIG溶接と組み合わせてレーザーMIGコンポジット溶接を形成して、大きな浸透溶接を実現し、MIG溶接と比較して熱入力が大幅に減少します。