Kimpalan & Pembersihan Laser dengan laser berterusan vs laser berdenyut

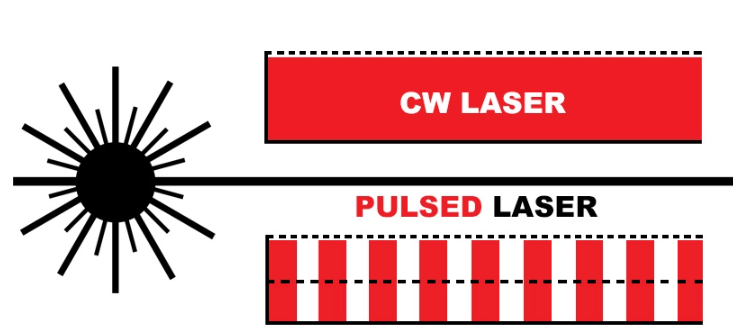

Kita semua tahu bahawa jenis penjana laser termasuk laser gelombang berterusan (juga dikenali sebagai laser CW) dan laser berdenyut. Seperti namanya, output laser gelombang berterusan berterusan dalam masa, dan sumber pam laser secara berterusan menyediakan tenaga untuk menjana output laser untuk masa yang lama, dengan itu memperoleh cahaya laser gelombang berterusan. Kuasa output laser CW umumnya agak rendah, yang sesuai untuk majlis -majlis yang memerlukan operasi laser gelombang berterusan. Laser berdenyut bermakna ia hanya berfungsi sekali pada selang tertentu. Laser berdenyut mempunyai kuasa output yang besar dan sesuai untuk menandakan, pemotongan, kimpalan, pembersihan, dan mulai laser. Malah, dari segi prinsip kerja, mereka semua tergolong dalam jenis nadi, tetapi kekerapan nadi laser output laser gelombang berterusan agak tinggi, yang tidak dapat diiktiraf oleh mata manusia.

Laser laser vs cw laser

Definisi & prinsip

1. Jika modulator ditambah ke laser untuk menghasilkan kerugian berkala, sebahagian daripada output boleh dipilih dari begitu banyak denyutan, yang dipanggil laser berdenyut. Ringkasnya, cahaya laser yang dipancarkan oleh laser berdenyut adalah rasuk oleh rasuk. Ia adalah bentuk mekanikal seperti gelombang (gelombang radio/gelombang cahaya, dan lain -lain) yang dipancarkan pada masa yang sama.2. Dalam laser CW, cahaya biasanya dikeluarkan sekali dalam perjalanan bulat dalam rongga. Kerana panjang rongga biasanya dalam julat milimeter hingga meter, ia boleh mengeluarkan banyak kali sesaat, yang dipanggil laser gelombang berterusan. Ringkasnya, laser CW memancarkan secara berterusan. Sumber pam laser secara berterusan menyediakan tenaga untuk menjana output laser untuk masa yang lama, dengan itu memperoleh cahaya laser gelombang berterusan.

Ciri -ciri

Melalui pengujaan bahan kerja dan output laser yang sepadan, laser CW boleh diteruskan dalam mod berterusan untuk jangka masa yang panjang.

Laser nadi mempunyai kuasa output yang besar; Ia sesuai untuk penandaan laser, pemotongan, jarak, dan lain-lain. Kelebihannya ialah kenaikan suhu keseluruhan bahan kerja adalah kecil, julat yang terkena haba adalah kecil, dan ubah bentuk bahan kerja kecil.

Ciri

Laser gelombang berterusan mempunyai keadaan kerja yang stabil, iaitu keadaan mantap. Bilangan zarah setiap tahap tenaga dalam laser CW dan medan radiasi dalam rongga mempunyai pengedaran yang stabil.

Laser berdenyut merujuk kepada laser yang lebar nadi laser tunggal kurang dari 0.25 saat dan hanya berfungsi sekali pada selang tertentu.

Kaedah kerja

Mod kerja laser berdenyut merujuk kepada mod di mana output laser tidak berterusan dan hanya berfungsi sekali pada selang tertentu.

Mod kerja laser gelombang berterusan bermakna output laser berterusan, dan output tidak terganggu selepas laser dihidupkan.

Kuasa output

Laser berdenyut mempunyai kuasa output yang besar.2. Kuasa output laser gelombang berterusan pada umumnya agak rendah.

Kuasa output laser gelombang berterusan pada umumnya agak rendah.

Kuasa puncak

Laser CW umumnya hanya boleh mencapai saiz kuasa mereka sendiri.

Laser berdenyut boleh mencapai banyak kali kuasa sendiri. Lebih pendek lebar nadi, kurang kesan haba, dan lebih banyak laser berdenyut digunakan dalam pemprosesan yang baik.

Habis & penyelenggaraan

Generator Laser Pulse: Perlu dikekalkan dengan kerap, dan bahan habis akan tersedia kemudian.

Generator Laser Gelombang Berterusan: Ia hampir bebas penyelenggaraan, dan tiada bahan habis diperlukan pada peringkat kemudian.

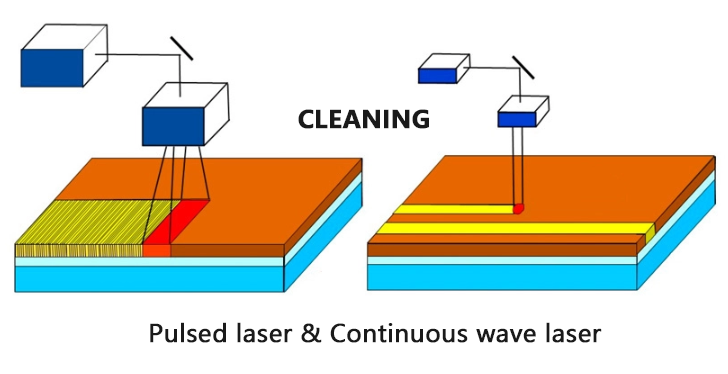

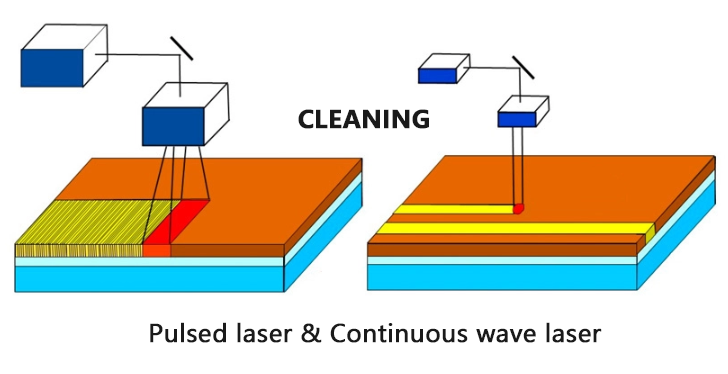

Pembersihan laser CW vs pembersihan laser berdenyut

Pembersihan laser adalah teknologi pembersihan permukaan bahan yang baru muncul yang boleh menggantikan pembersihan pistol air, sandblasting dan tekanan tinggi. Mesin pembersih laser mengamalkan kepala pembersihan mudah alih dan laser serat, yang mempunyai penghantaran fleksibel, kawalan yang baik, bahan yang luas, kecekapan tinggi dan kesan yang baik.

Inti pembersihan laser adalah menggunakan ciri -ciri ketumpatan tenaga laser yang tinggi untuk memusnahkan bahan pencemar yang melekat pada permukaan substrat tanpa merosakkan substrat. Mengikut analisis ciri -ciri optik substrat yang dibersihkan dan pencemar, mekanisme pembersihan laser boleh dibahagikan kepada dua kategori: satu adalah dengan menggunakan perbezaan dalam kadar penyerapan pencemar dan substrat ke panjang gelombang tenaga laser tertentu, supaya tenaga laser dapat diserap sepenuhnya. Pencemar diserap, supaya bahan pencemar dipanaskan untuk berkembang atau menguap. Jenis lain ialah terdapat sedikit perbezaan dalam kadar penyerapan laser antara substrat dan pencemar. Kekerapan tinggi, laser berdenyut tinggi digunakan untuk memberi kesan kepada permukaan objek, dan gelombang kejutan menyebabkan bahan pencemar pecah dan terpisah dari permukaan substrat.

Dalam bidang pembersihan laser, laser serat telah menjadi pilihan terbaik untuk sumber cahaya pembersihan laser kerana kebolehpercayaan, kestabilan dan fleksibiliti yang lebih tinggi. Oleh kerana kedua -dua komponen utama laser serat, laser serat berterusan dan laser serat berdenyut menduduki kedudukan dominan dalam pemprosesan bahan makroskopik dan pemprosesan bahan ketepatan.

Penyingkiran lapisan karat, cat, minyak dan oksida pada permukaan logam kini merupakan medan pembersihan laser yang paling banyak digunakan. Penyingkiran karat terapung memerlukan ketumpatan kuasa laser terendah, dan boleh dicapai dengan menggunakan laser berdenyut ultra tinggi atau laser gelombang yang berterusan dengan kualiti rasuk yang lemah. Sebagai tambahan kepada lapisan oksida yang padat, biasanya perlu menggunakan laser MOPA dengan tenaga denyut-single-single-mode kira-kira 1.5MJ dengan ketumpatan kuasa yang tinggi. Bagi bahan pencemar lain, sumber cahaya yang sesuai harus dipilih mengikut ciri -ciri penyerapan cahaya dan kemudahan pembersihan. Siri mesin pembersih laser gelombang StyleCNC yang sesuai untuk menggunakan tempat yang kasar dan tenaga yang tinggi.

Di bawah keadaan kuasa yang sama, kecekapan pembersihan laser berdenyut jauh lebih tinggi daripada laser gelombang berterusan. Pada masa yang sama, laser berdenyut dapat mengawal input haba dengan lebih baik dan mencegah suhu substrat daripada terlalu tinggi atau mikro.

Laser CW mempunyai kelebihan dalam harga, dan boleh membuat jurang dalam kecekapan dengan laser berdenyut dengan menggunakan laser kuasa tinggi, tetapi laser CW kuasa tinggi mempunyai input haba yang lebih besar dan peningkatan kerosakan pada substrat.

Oleh itu, terdapat perbezaan asas antara kedua -dua senario aplikasi. Dengan ketepatan yang tinggi, adalah perlu untuk mengawal pemanasan substrat, dan senario aplikasi yang memerlukan substrat menjadi tidak merosakkan, seperti acuan, harus memilih laser berdenyut. Bagi sesetengah struktur keluli besar, paip, dan lain -lain, disebabkan oleh jumlah besar dan pelesapan haba yang cepat, keperluan untuk kerosakan pada substrat tidak tinggi, dan laser gelombang berterusan boleh dipilih.

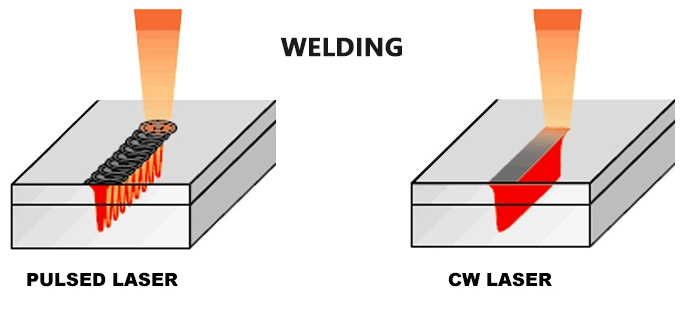

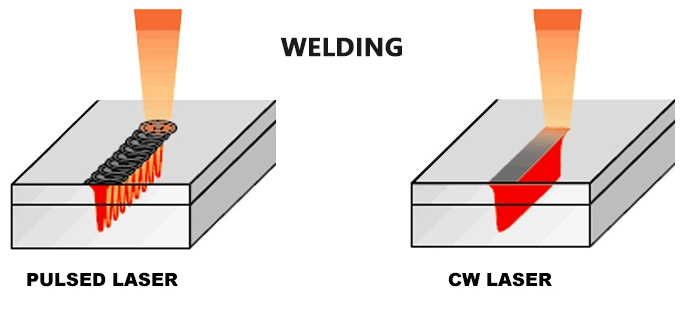

Kimpalan laser CW vs kimpalan laser berdenyut

Kimpalan laser adalah menggunakan denyutan laser tenaga tinggi untuk memanaskan bahan tempatan di kawasan kecil. Tenaga sinaran laser meresap ke dalam bahagian dalam bahan melalui pengaliran haba, dan bahan itu cair untuk membentuk kolam cair tertentu. Kimpalan laser adalah salah satu aspek penting dalam penerapan teknologi pemprosesan bahan laser. Mesin kimpalan laser terutamanya dibahagikan kepada kimpalan laser nadi dan kimpalan laser gelombang berterusan.

Kimpalan laser terutamanya bertujuan untuk mengimpal bahan-bahan berdinding nipis dan bahagian ketepatan, dan dapat merealisasikan kimpalan tempat, kimpalan pantat, kimpalan jahitan, kimpalan pengedap, dan lain-lain, dengan nisbah aspek yang tinggi, lebar kimpalan kecil, zon terkena haba kecil, ubah bentuk kecil, dan kelajuan kimpalan yang cepat. Jahitan kimpalan adalah rata dan cantik, tidak memerlukan atau rawatan mudah selepas kimpalan, jahitan kimpalan adalah berkualiti tinggi, tidak mempunyai liang -liang, boleh dikawal dengan tepat, tempat yang fokus adalah kecil, ketepatan kedudukannya tinggi, dan mudah untuk merealisasikan automasi.

Kimpalan laser pulse terutamanya digunakan untuk kimpalan tempat dan kimpalan jahitan bahan logam lembaran. Proses kimpalannya tergolong dalam jenis pengaliran haba, iaitu, radiasi laser memanaskan permukaan bahan kerja, dan meresap ke dalam bahan melalui pengaliran haba untuk mengawal bentuk gelombang, lebar, kuasa puncak dan kekerapan pengulangan nadi laser dan parameter lain. , untuk membentuk hubungan yang baik antara kerja -kerja. Kelebihan terbesar kimpalan laser nadi adalah bahawa kenaikan suhu keseluruhan bahan kerja adalah kecil, julat yang terjejas haba adalah kecil, dan ubah bentuk bahan kerja kecil.

Kebanyakan kimpalan laser gelombang berterusan adalah laser kuasa tinggi dengan kuasa lebih daripada 500 watt. Umumnya, laser tersebut harus digunakan untuk plat melebihi 1mm. Mekanisme kimpalannya adalah kimpalan penembusan yang mendalam berdasarkan kesan pinhole, dengan nisbah aspek yang besar, yang dapat mencapai lebih dari 5: 1, kelajuan kimpalan cepat dan ubah bentuk haba kecil. Ia mempunyai pelbagai aplikasi dalam jentera, kereta, kapal dan industri lain. Terdapat juga beberapa laser CW

Kimpalan laser gelombang berterusan terutamanya dilaMekanisme kimpalannya adalah kimpalan penembusan yang mendalam berdasarkan kesan pinhole, dengan nisbah aspek yang besar dan kelajuan kimpalan cepat.

Kimpalan laser pulse digunakan terutamanya untuk kimpalan tempat dan kimpalan jahitan bahan logam berdinding nipis dengan ketebalan kurang dari 1mm. Proses kimpalan tergolong dalam jenis pengaliran haba, iaitu, radiasi laser memanaskan permukaan bahan kerja, dan kemudian meresap ke dalam bahan melalui pengaliran haba. Parameter seperti bentuk gelombang, lebar, kuasa puncak dan kadar pengulangan membuat hubungan yang baik antara bahan kerja. Ia mempunyai sejumlah besar aplikasi dalam kerang produk 3C, bateri litium, komponen elektronik, kimpalan pembaikan acuan dan industri lain.

Kelebihan terbesar kimpalan laser nadi adalah bahawa kenaikan suhu keseluruhan bahan kerja adalah kecil, julat yang terjejas haba adalah kecil, dan ubah bentuk bahan kerja kecil.

Kimpalan laser adalah kimpalan fusion, yang menggunakan rasuk laser sebagai sumber tenaga dan memberi kesan kepada sendi kimpalan. Rasuk lasan kepada sendi kimpalan. Rasuk laser boleh dipandu oleh elemen optik rata, seperti cermin, dan kemudian diproyeksikan ke jahitan kimpalan dengan elemen fokus atau cermin reflektif. Kimpalan laser adalah kimpalan bukan hubungan, tiada tekanan diperlukan semasa operasi, tetapi gas lengai diperlukan untuk mencegah pengoksidaan kolam cair, dan logam pengisi kadang-kadang digunakan. Kimpalan laser boleh digabungkan dengan kimpalan MIG untuk membentuk kimpalan komposit laser MIG untuk mencapai kimpalan penembusan yang besar, dan input haba dikurangkan berbanding dengan kimpalan MIG.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова