Лазерне різання-це неймовірно корисна розробка, яка виникає з останнього півстоліття. Проектуючи екстремальне тепло в неймовірно вузькому потоці, лазерне різання дозволяє виробникам та зварювальникам вирізати на замовлення шматки та деталі з металу з максимальною точністю. Як і стільки інших технологій, це сприяє посиленню гладкості та надійності багатьох сучасних машин.

Звичайно, як і у всіх технологіях, лазерне різання-це постійно розвивається поле, а це означає, що воно ніколи не ідеально. Завжди є перешкоди, які можна натиснути за межі, і межі для подолання. Що стосується лазерної розрізання товстої сталі, ці межі проявляються насамперед у таких факторах, як матеріали, які можуть бути вирізані, потужність лазерів, і - внаслідок цих речей - максимальна товщина металу, якою можуть обробляти лазери.

Які метали можуть вирізати лазер?

Лазери можуть вирізати багато матеріалів і зазвичай використовуються на вибраних кількох типах металу - зокрема, вуглецева сталь, м'яка сталь, нержавіюча сталь, сталеві сплави та алюміній.

Вуглецева сталь:

Сталь - це суміш заліза і вуглецю. Вуглецева сталь - це сталь з особливо великою кількістю вуглецю.

Легка сталь:

Легка сталь має низьку концентрацію вуглецю порівняно з вуглецевою сталь.

Нержавіюча сталь:

Нержавіюча сталь додає невелику кількість хрому для створення стійкості до корозії.

Інші сталеві сплави:

Легкова сталь пов'язана з одним або декількома іншими елементами для її зміцнення.

Алюміній:

Алюмінієві матеріали корисні завдяки легшим, ніж сталеві.

Окрім цих металів, лазери можна використовувати для прорізання багатьох неметалічних матеріалів, від деревини до пластику до кераміки. Однак він найчастіше звикає для вирізання металу, зокрема, перерахованих вище.

Яка максимальна товщина, яку може вирізати лазер?

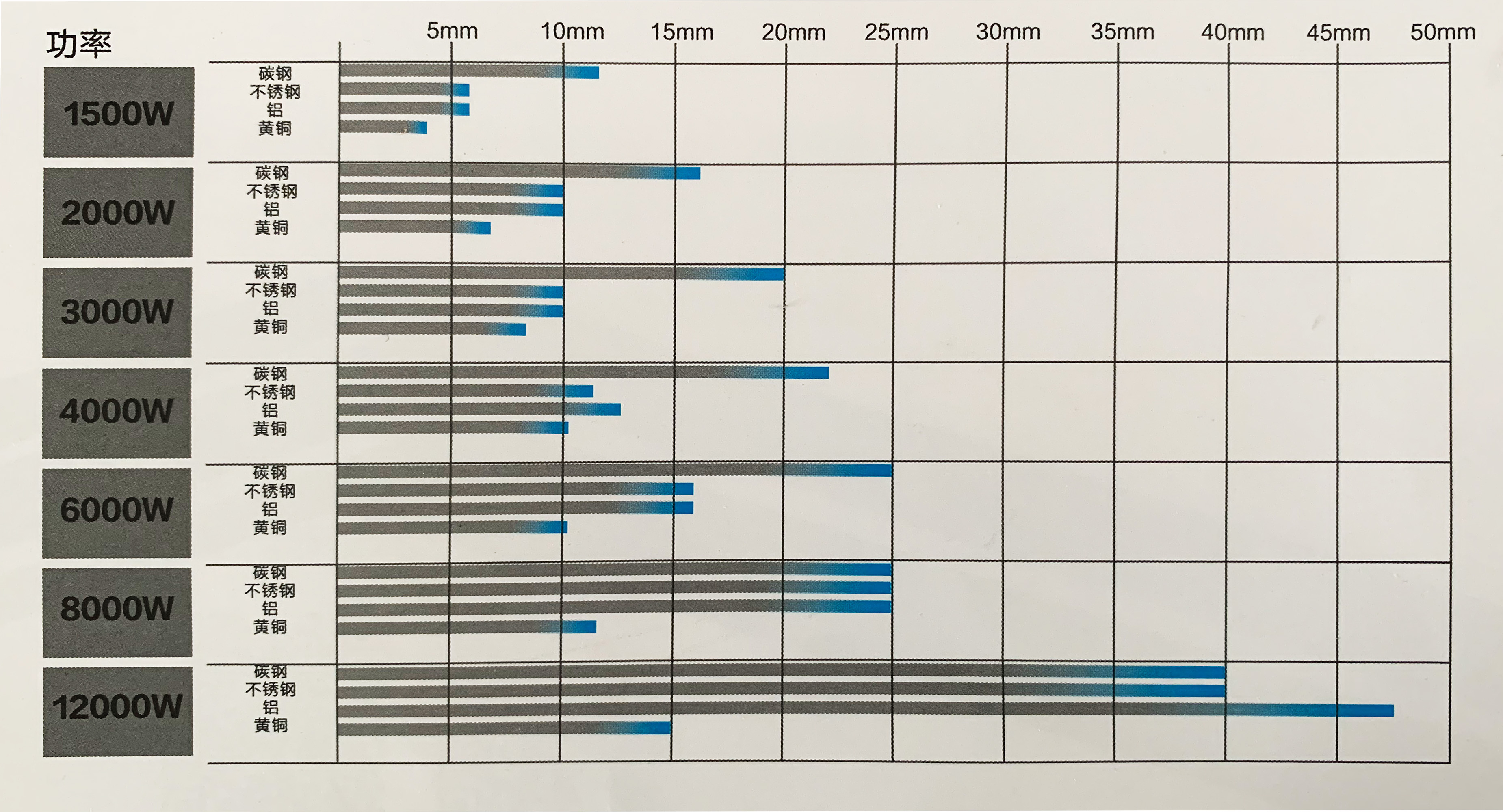

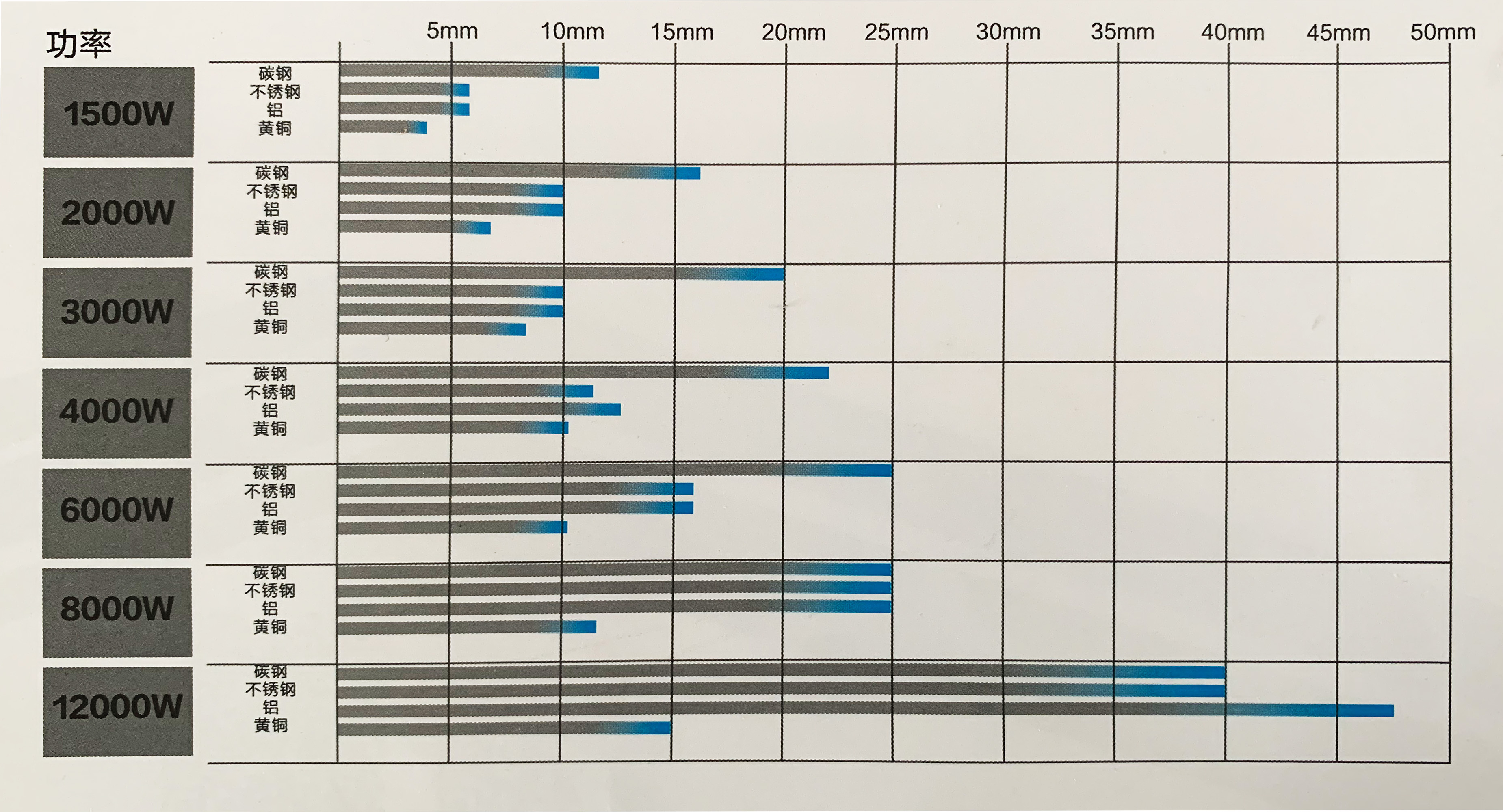

Здається досить просто, щоб попросити єдину максимальну межу товщини для всіх лазерних різаків, але це складніше, ніж це. Багато змінних грають у тому, як лазер прорізає шматок металу, тому максимальна товщина лазерного різання залежить від конкретного лазера та матеріалу, що використовується, серед іншого.

Для іменування певного числа ми можемо з’єднати високий лазер потужності - 6000 Вт - з металевим, як нержавіюча сталь. У цьому випадку максимальна товщина лазера, як правило, становить близько 2,75 дюйма.

Але ця товщина залежить від цих конкретних змінних. Той самий лазер у поєднанні з вуглецевою сталь може, мабуть, впоратися лише до 1 5/8 дюймів, тоді як лазер 4000 ват може проникнути лише на 1 дюйм нержавіючої сталі.

Максимальна товщина надзвичайно піднімалася б для неметалічних матеріалів, таких як дерево та пластик, оскільки вони набагато менш щільні та міцні, ніж сталь або алюміній.

Потужність лазерного різання проти матеріалу

Дивлячись на те, яка максимальна товщина різання лазера, вам слід проаналізувати два фактори - зокрема лазерна потужність та матеріал. Лазер з однією потужністю не зможе прорізати такий товстий матеріал, як лазер на іншому. Так само той самий лазер не зможе прорізати ту саму товщину вуглецевої сталі, як і алюміній.

Деякі з найпоширеніших лазерних потужностей зіткнутися - 3500, 4000 та 6000. Лазери 6000 Вт відмінно підходять для прорізання особливо товстих або сильних металів, хоча в багатьох випадках нижчі потужності більш ніж достатньо, щоб виконати роботу.

Матеріальна сила

Сила даного металу може змінюватися залежно від таких факторів, як співвідношення різних елементів у сплаві, але все ще існують тенденції, щоб певні типи металу були сильнішими або слабшими за інші. Ось короткий огляд того, як згадані раніше матеріали складаються один проти одного, від найскладнішого до найпростішого вирізання.

Вуглецева сталь: велика кількість вуглецю забезпечує додатковий шар міцності металу.

Легка сталь: Будучи нижчим вмістом вуглецю, ніж вуглецева сталь, м'яка сталь виявляється легше. Однак, хоча більш різниця, готова продукція, виготовлена з м'якої сталі, сильніші та стійкіші, ніж ті, що мають більшу кількість вуглецю.

Нержавіюча сталь: наявність хрому бойових іржі і часто робить матеріал менш пластичним і більш важким для розрізання. Однак він не має такого ж ефекту, як вуглець.

Алюміній: Алюміній - це, як правило, дуже пластичний матеріал, як знає хтось із алюмінієвою фольгою. Це рідко доводить значну проблему для лазерів.

Неметалічні матеріали: Не дивно, що внизу списку є такі матеріали, як дерево, пластик та кераміка, які мають набагато менше міцності, ніж метал.

Інші сталеві сплави можуть з’являтися і в різних місцях у списку, залежно від конкретного сплаву та співвідношення включених елементів. Знову ж таки, жоден із цих рейтингів не є остаточним, оскільки вони можуть змінюватись від випадку до випадку залежно від структури конкретного металу. Наприклад, один тип нержавіючої сталі може бути набагато м'якшим, ніж інший. Але наведений вище список може допомогти зрозуміти, як часто є.

Швидкість різання

Варто також враховувати швидкість. Лазери з більшою потужністю різання можуть пройти через більшу товщину, але вони також можуть прорізати меншу товщину за менший час. Так само лазер може швидше прорізати слабкі матеріали, ніж сильніші. Це іноді може сприяти використанню лазера з високою напругою, навіть якщо ви не маєте справу з особливо густим або сильним металом.

Однак на швидкість також впливає використання газу в процесі. Метал не може просто прорізати недбало, оскільки це залишило б пури та інші невідповідності на краях. По мірі здійснення скорочень газу потрібно застосовувати під високим тиском, щоб згладити ці проблеми. Наприклад, нержавіюча сталь використовує азот, тоді як вуглецева сталь використовує кисень. Тип газу та час, необхідний для належного застосування, може вплинути на швидкість процесу, що є ще одним способом процесу залежить від матеріалу, що вирізається.

Вирішуючи, який силовий лазерний різець вам потрібен, вам доведеться зважити ці фактори один проти одного, а також проти того, що вам потрібен лазер. Можливо, вам не знадобиться лазер з найвищою потужністю для певної роботи.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова