Lasersnijden is een ongelooflijk nuttige ontwikkeling om zich uit de afgelopen halve eeuw te ontstaan. Door extreme hitte in een ongelooflijk smalle stroom te projecteren, kunnen fabrikanten en lassers met laser met de uiterste precisie aangepaste stukken en onderdelen uit metaal snijden. Net als zoveel andere technologieën, levert het een bijdrage aan de toegenomen slankheid en betrouwbaarheid van veel moderne machinedelen.

Natuurlijk, zoals bij alle technologieën, is lasersnijden een altijd ontwikkelend veld, wat betekent dat het nooit perfect is. Er zijn altijd obstakels om verder te gaan en grenzen om te overwinnen. Als het gaat om lasersnijdend dik staal, manifesteren die limieten zich voornamelijk in factoren zoals de materialen die kunnen worden gesneden, de kracht van de lasers en - als gevolg van die dingen - de maximale dikte van metaal die de lasers aankan.

Welke metalen kan een laser snijden?

Lasers kunnen door veel materialen snijden en worden meestal gebruikt op een selecte soorten metaal - in het bijzonder koolstofstaal, zacht staal, roestvrij staal, stalen legeringen en aluminium.

Koolstofstaal:

Staal is een mengsel van ijzer en koolstof. Koolstofstaal is staal met een bijzonder hoge hoeveelheid koolstof.

Zacht staal:

Mond staal heeft een lage concentratie van koolstof in vergelijking met koolstofstaal.

Roestvrij staal:

Roestvrij staal voegt kleine hoeveelheden chroom toe om weerstand tegen corrosie te creëren.

Andere stalen legeringen:

Legeringsstaal is verbonden met een of meer andere elementen om het te versterken.

Aluminium:

Aluminium materialen zijn nuttig omdat ze lichter zijn dan stalen.

Naast deze metalen kunnen lasers worden gebruikt om veel niet-metalen materialen door te snijden, van hout tot plastic tot keramiek. Het wordt echter meestal gebruikt om metaal te knippen, met name die hierboven vermeld.

Wat is de maximale dikte die een laser kan snijden?

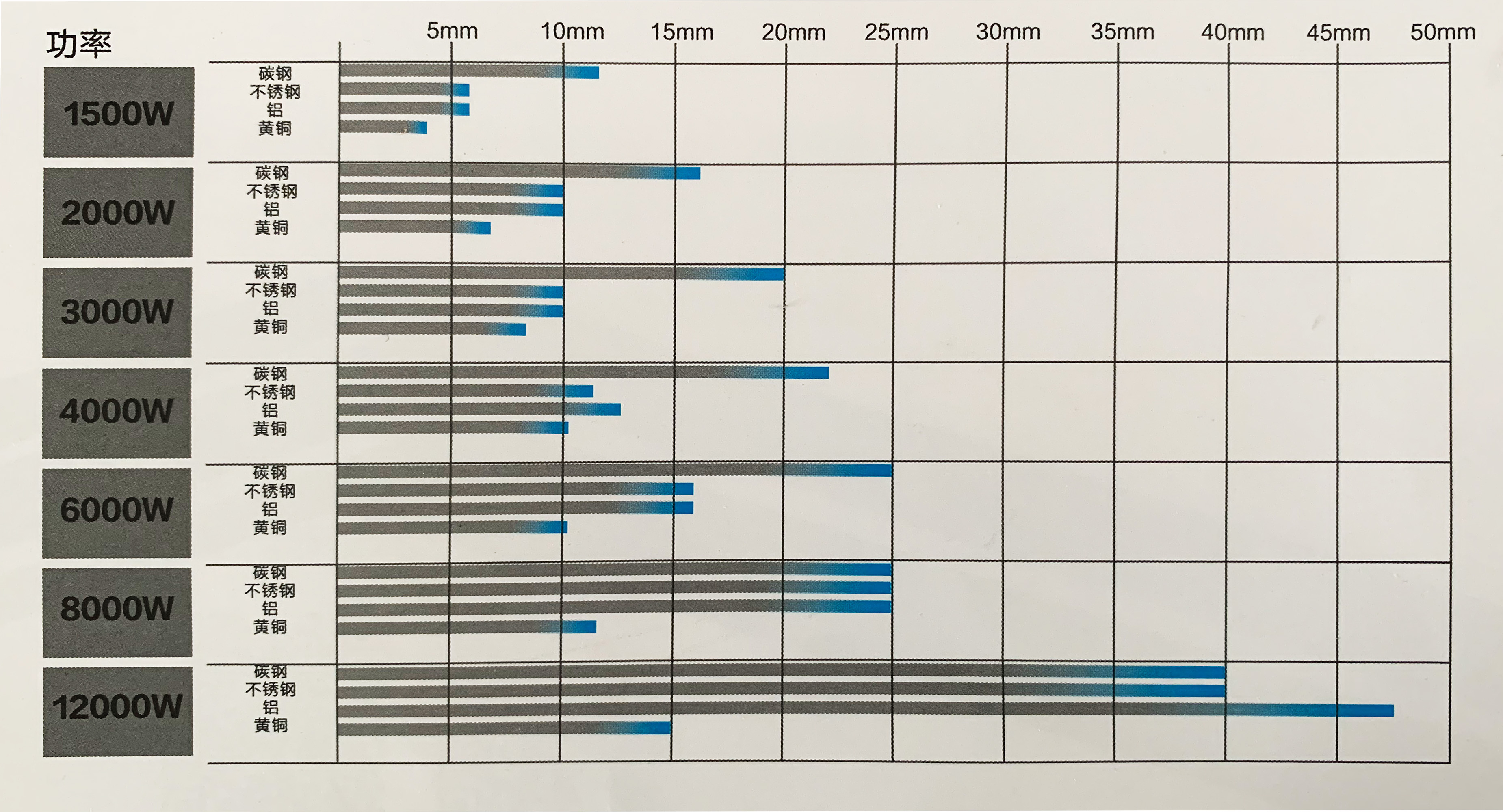

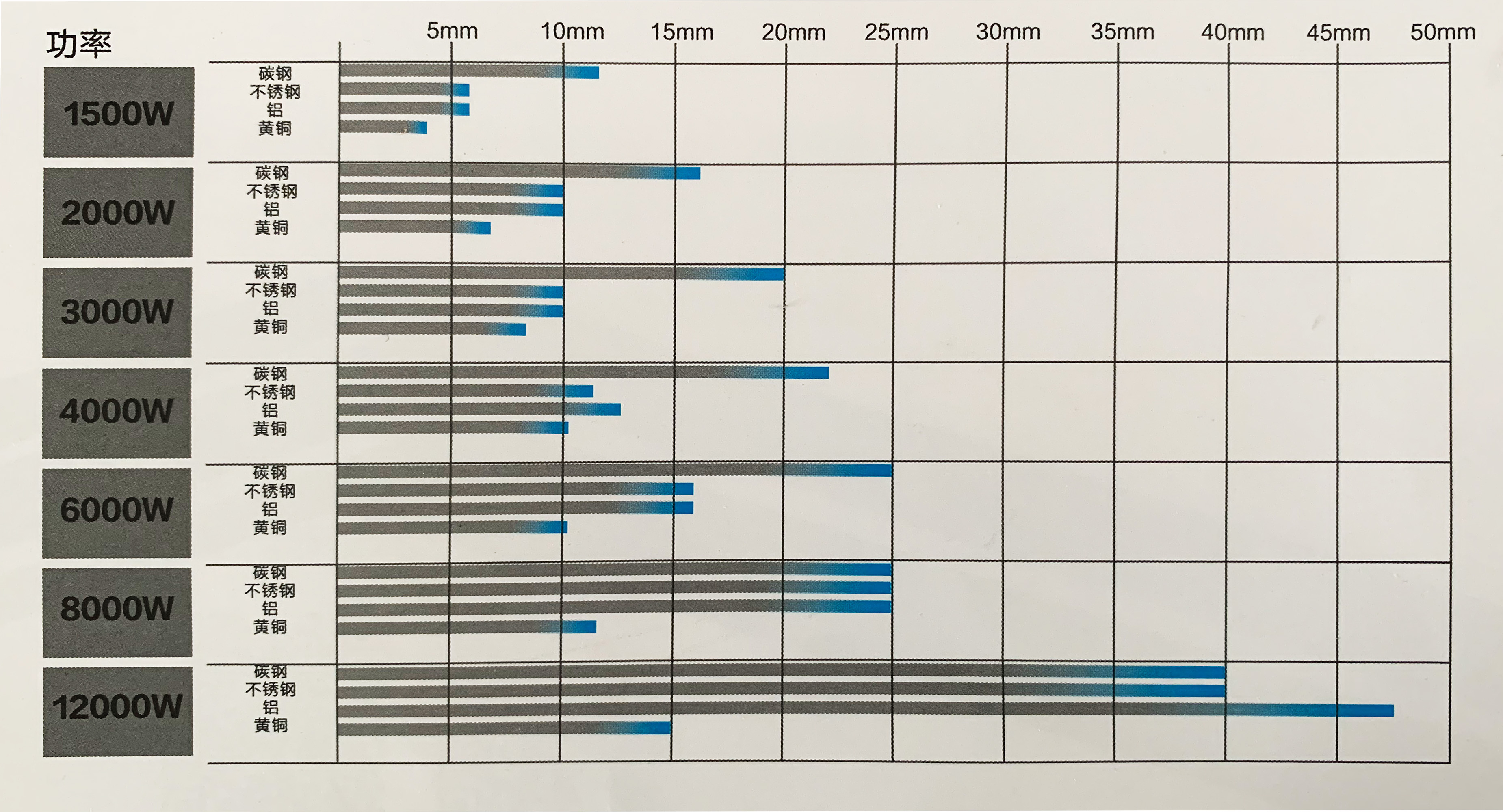

Het lijkt eenvoudig genoeg om te vragen om een enkele maximale limiet op de dikte voor alle lasersnijders, maar het is ingewikkelder dan dat. Veel variabelen spelen spelen in hoe een laser door een stuk metaal snijdt, dus de maximale lasersnijdendikte hangt af van de specifieke laser en het materiaal dat wordt gebruikt, onder andere.

Om een specifiek aantal te benoemen, kunnen we een laser met hoge wattage - 6000 watt - combineren met een metaalachtig roestvrij staal. In dit geval zou de maximale dikte van de laser typisch ongeveer 2,75 inch zijn.

Maar die dikte is afhankelijk van die specifieke variabelen. Dezelfde laser gecombineerd met koolstofstaal kan waarschijnlijk slechts tot 1 5/8 inch verwerken, terwijl een laser van 4.000 watt slechts 1 inch roestvrij staal kon binnendringen.

De maximale dikte zou enorm stijgen voor niet-metalen materialen zoals hout en plastic, omdat ze veel minder dicht en sterk zijn dan staal of aluminium.

Lasersnijvermogen versus materiaal

Wanneer u kijkt naar wat de maximale snijdikte van een laser, moet u twee factoren in het bijzonder analyseren - laservermogen en materiaal. Een laser bij het ene wattage kan niet zo dik een materiaal als een laser bij een ander doorsnijden. Evenzo zal dezelfde laser niet in staat zijn om dezelfde dikte van koolstofstaal door te snijden als aluminium.

Enkele van de meest voorkomende laser wattages zijn 3.500, 4.000 en 6.000. Lasers van 6000 watt zijn uitstekend voor het doorsnijden van bijzonder dikke of sterke metalen, hoewel in veel gevallen de lagere wattages meer dan genoeg zijn om de klus te klaren.

Materiële sterkte

De sterkte van een bepaald metaal kan variëren, afhankelijk van factoren zoals de verhouding van verschillende elementen in de legering, maar er zijn nog steeds neigingen voor bepaalde soorten metaal om sterker of zwakker te zijn dan andere. Hier is een kort overzicht van hoe de eerder genoemde materialen tegen elkaar opstappen, van het moeilijkst tot gemakkelijkst te snijden.

Koolstofstaal: grote hoeveelheden koolstof bieden een extra laag sterkte aan een metaal.

Mond staal: lager in koolstofgehalte dan koolstofstaal, blijkt zacht staal gemakkelijker te snijden. Hoewel meer stettelijke, zijn afgewerkte producten gemaakt van zacht staal sterker en veerkrachtiger dan die met hogere hoeveelheden koolstof.

Roestvrij staal: de aanwezigheid van chroom bestrijdt roest en maakt het materiaal vaak minder ductiel en moeilijker te snijden. Het heeft echter niet hetzelfde effect als koolstof.

Aluminium: aluminium is meestal een zeer ductiel materiaal, zoals iedereen die wordt ervaren met aluminiumfolie weet. Het bewijst zelden een belangrijk probleem voor lasers.

Niet-metalen materialen: niet verwonderlijk, onderaan de lijst staan materialen zoals hout, plastic en keramiek, die veel minder sterkte hebben dan metaal.

Andere stalen legeringen kunnen ook op verschillende plaatsen op de lijst verschijnen, afhankelijk van de specifieke legering en de opgenomen elementenverhouding. Nogmaals, geen van deze ranglijsten zijn definitief, omdat ze van geval tot geval kunnen variëren, afhankelijk van de structuur van een bepaald metaal. Het ene type roestvrij staal kan bijvoorbeeld veel zachter zijn dan het andere. Maar de bovenstaande lijst kan helpen een idee te geven van hoe dingen vaak zijn.

Snijsnelheid

Het is ook de moeite waard om snelheid te overwegen. Lasers met een hoger snijkracht kunnen door grotere diktes komen, maar ze kunnen ook in minder tijd door kleinere diktes snijden. Evenzo kan een laser sneller door zwakkere materialen snijden dan sterkere. Dit kan soms een bijdrage leveren aan het gebruik van een laser met een hoge wattage, zelfs als u niet te maken hebt met een bijzonder dik of sterk metaal.

Snelheid wordt echter ook beïnvloed door het gebruik van gas in het proces. Metaal kan niet zomaar worden doorgesneden, omdat dit bramen en andere inconsistenties aan de snijranden zou achterlaten. Naarmate de bezuinigingen worden gemaakt, moet gas worden toegepast met hoge druk om die problemen af te gooien. Roestvrij staal gebruikt bijvoorbeeld stikstof, terwijl koolstofstaal zuurstof gebruikt. Het type gas en de tijd die nodig is om goed toe te passen, kan een impact hebben op de snelheid van het proces, wat een andere manier is waarop het proces afhangt van het gesneden materiaal.

Bij het beslissen over welke vermogenslasernijder u nodig hebt, moet u deze factoren tegen elkaar wegen, evenals tegen waarvoor u de laser nodig hebt. Mogelijk heeft u niet de hoogste laser nodig voor een bepaalde baan.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова