Lasersko rezanje nevjerojatno je koristan razvoj koji će se pojaviti iz posljednjih pola stoljeća. Projicirajući ekstremnu toplinu u nevjerojatno uskom toku, lasersko rezanje omogućava proizvođačima i zavarivačima da s najvećom precizno precizno izrežu prilagođene komade i dijelove iz metala. Kao i mnoge druge tehnologije, to doprinosi povećanoj elegantnosti i pouzdanosti mnogih modernih dijelova stroja.

Naravno, kao i kod svih tehnologija, lasersko rezanje je stalno razvijeno polje, što znači da nikad nije savršeno. Uvijek postoje prepreke koje trebaju gurnuti i granice koje treba prevladati. Kada je u pitanju lasersko rezanje debelog čelika, te se granice očituju prvenstveno u faktorima poput materijala koji se mogu rezati, snaga lasera i - kao rezultat tih stvari - maksimalne debljine metala s kojom laseri mogu podnijeti.

Koje metale može rezati laser?

Laseri se mogu probiti kroz mnoge materijale i obično se koriste na odabranim nekoliko vrsta metala - posebno ugljičnog čelika, blagih čelika, nehrđajućeg čelika, čeličnih legura i aluminija.

Ugljični čelik:

Čelik je mješavina željeza i ugljika. Ugljični čelik je čelik s posebno velikom količinom ugljika.

Blagi čelik:

Blagi čelik ima nisku koncentraciju ugljika u usporedbi s ugljičnim čelikom.

Nehrđajući čelik:

Nehrđajući čelik dodaje male količine kroma kako bi se stvorio otpor na koroziju.

Ostale čelične legure:

Legirani čelik je vezan s jednim ili više drugih elemenata kako bi ga ojačao.

Aluminij:

Aluminijski materijali su korisni zbog toga što su lakši od čeličnih.

Pored ovih metala, laseri se mogu koristiti za rezanje mnogih nemetalnih materijala, od drva do plastike do keramike. Međutim, najčešće se navikava za rezanje metala, posebno gore navedenih.

Koja je maksimalna debljina koju laser može rezati?

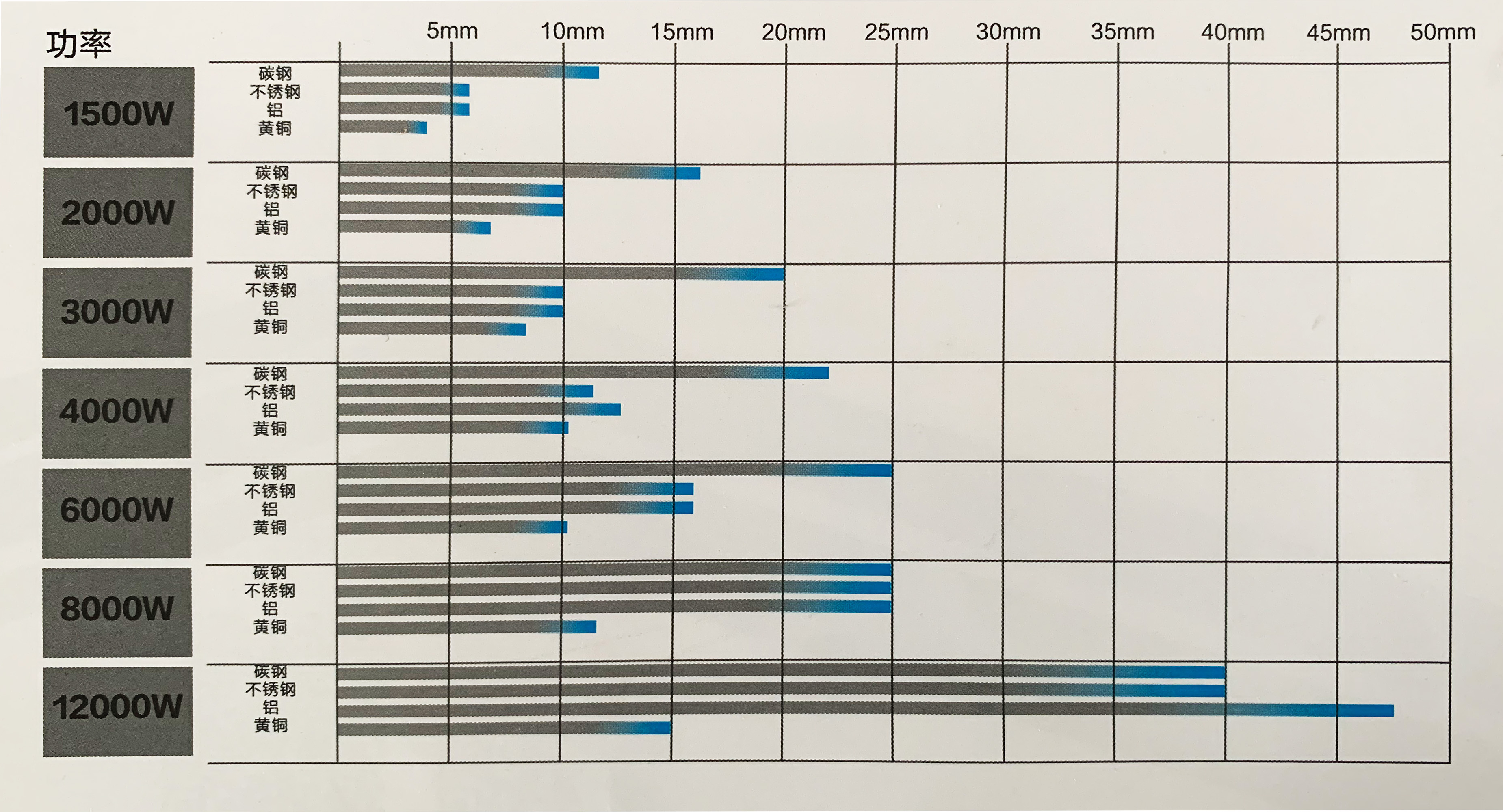

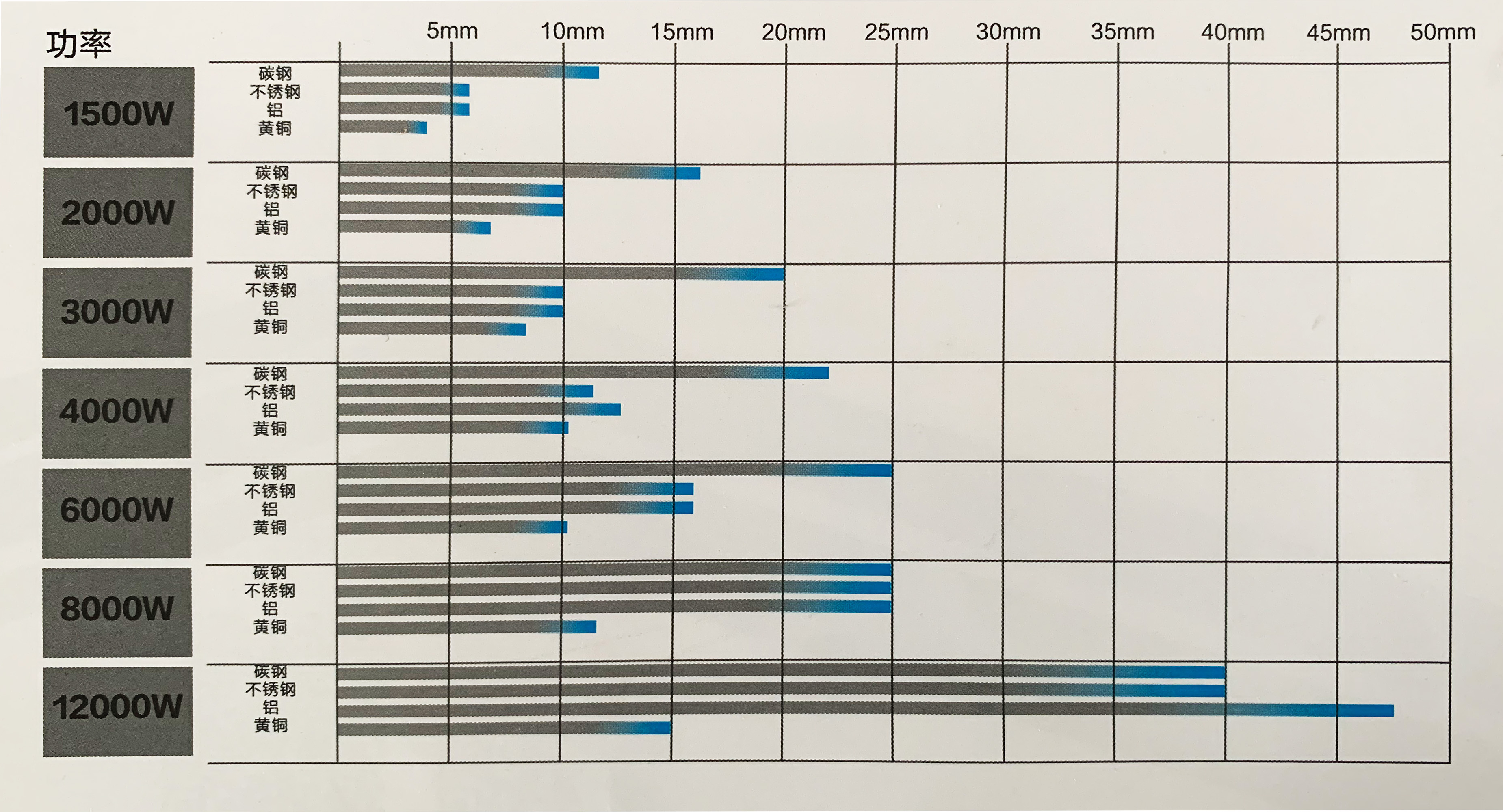

Čini se dovoljno jednostavno da zatraži jedno maksimalno ograničenje debljine za sve laserske rezače, ali je složenije od toga. Mnoge se varijable igraju u načinu na koji laser prolazi kroz komad metala, tako da maksimalna debljina laserskog rezanja ovisi o specifičnom laseru i materijalu koji se koristi, između ostalog.

Radi imenovanja određenog broja, možemo upariti laser visoke snage - 6000 vata - s metalom poput nehrđajućeg čelika. U ovom slučaju, lasersko rezanje maksimalne debljine obično bi iznosilo oko 2,75 inča.

Ali ta debljina ovisi o tim određenim varijablama. Isti laser uparen s ugljičnim čelikom vjerojatno bi mogao podnijeti samo do 1 5/8 inča, dok je laser od 4.000 vata mogao prodrijeti samo 1 inč od nehrđajućeg čelika.

Maksimalna debljina neizmjerno bi se povećala za nemetalne materijale poput drveta i plastike, jer su mnogo manje gusti i jaki od čelika ili aluminija.

Laserska moć rezanja vs.

Kada gledate koja je maksimalna debljina rezanja lasera, trebali biste analizirati dva faktora posebno - lasersku snagu i materijal. Laser na jednoj snazi neće moći proći kroz tako debeli materijal kao laser u drugom. Isto tako, isti laser neće moći probiti istu debljinu ugljičnog čelika kao i aluminij.

Neke od najčešćih laserskih snaga za susrete su 3.500, 4.000 i 6.000. Laseri od 6.000 vata izvrsni su za rezanje posebno debelih ili jakih metala, mada su u mnogim slučajevima nižih snaga više nego dovoljni da bi posao obavio.

Materijalna snaga

Snaga određenog metala može varirati ovisno o čimbenicima poput omjera različitih elemenata u leguri, ali još uvijek postoje tendencije da određene vrste metala budu jači ili slabiji od drugih. Evo kratkog pregleda kako se prethodno spomenuti materijali međusobno slažu, od najtežeg do najlakšeg za rezanje.

Ugljični čelik: Velike količine ugljika daju dodani sloj čvrstoće metalu.

Blagi čelik: Budući da je niži u sadržaju ugljika od ugljikovog čelika, blagi čelik dokazuje se lakše. Međutim, premda su više reznih, gotovi proizvodi izrađeni od blagog čelika jači su i otporniji od onih s većom količinom ugljika.

Nehrđajući čelik: Prisutnost kroma borbi protiv hrđe i često čini materijal manje duktilnim i težim za rezanje. Ipak, nema isti učinak kao ugljik.

Aluminij: Aluminij je obično vrlo duktilni materijal, kao što zna svi koji su iskusili aluminijsku foliju. Rijetko dokazuje značajan problem laserima.

Nemetalni materijali: Ne iznenađujuće, na dnu popisa su materijali poput drva, plastike i keramike, koji imaju mnogo manje snage od metala.

Ostali čelični leguri mogu se pojaviti i na raznim mjestima na popisu, ovisno o određenoj leguri i omjeru uključenih elemenata. Opet, nijedna od ovih rangiranja nije konačna, jer se može razlikovati od slučaja do slučaja, ovisno o određenoj strukturi metala. Na primjer, jedna vrsta nehrđajućeg čelika može biti mnogo mekša od druge. No, gornji popis može pomoći da se osjećaju kako stvari često stoje.

Brzina rezanja

Također je vrijedno razmotriti brzinu. Laseri s većom snagom rezanja mogu proći kroz veće debljine, ali također mogu proći kroz manje debljine u manje vremena. Isto tako, laser može brže proći slabije materijale nego jači. To ponekad može pridonijeti vrijednosti korištenju lasera s visokom snagom, čak i ako se ne bavite posebno debelim ili jakim metalom.

Međutim, na brzinu utječe i upotreba plina. Metal se ne može samo nepažljivo probiti, jer bi to ostavilo burre i druge nedosljednosti na reznim rubovima. Kako se smanjuju rezovi, plin se mora primijeniti pod visokim tlakom kako bi se izgladile ta pitanja. Nehrđajući čelik, na primjer, koristi dušik, dok ugljični čelik koristi kisik. Vrsta plina i vremena potrebno za pravilno primjenu mogu imati utjecaj na brzinu postupka, što je još jedan način na koji postupak ovisi o rezanju materijala.

Kada odlučujete o tome koji vam je laserski rezač potreban, morate te faktore odmjeriti jedni protiv drugih, kao i protiv onoga za što vam je potreban laser. Možda vam neće trebati laser najviše snage za određeni posao.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова