Laseri lõikamine on uskumatult kasulik areng, mis tuleneb viimase poole sajandist. Projekteerides ekstreemset kuumust uskumatult kitsas voos, laserilõikamine võimaldab tootjatel ja keevitajatel kohandatud tükke ja osi metallist välja lõigata ülima täpsusega. Nagu paljud teised tehnoloogiad, on see paljude kaasaegsete masinaosade suurenenud klanitud ja usaldusväärsuse soodustaja.

Muidugi, nagu kõigi tehnoloogiate puhul, on laserlõikamine pidevalt arenev väli, mis tähendab, et see pole kunagi täiuslik. Alati on takistusi, mida kaugemale tõugata, ja piirid ületamiseks. Kui tegemist on paksu terase laserlõikamisega, avalduvad need piirid peamiselt selliste teguritena nagu materjalid, mis on võimelised lõigata, laserite võimsust ja - nende asjade tagajärjel - metalli maksimaalne paksus, millega laserid saavad hakkama.

Millised metallid võivad laseriga lõigata?

Laserid võivad läbi lõigata palju materjale ja neid kasutatakse tavaliselt valitud metalli tüüpidel - eriti süsinikteras, mahedast terasest, roostevabast terasest, terasest sulamid ja alumiinium.

Süsinikteras:

Teras on raua ja süsiniku segu. Süsinikteras on teras, kus on eriti suur süsinik.

Kerge teras:

Kerge terase süsinikukontsentratsioon on madal võrreldes süsinikterasega.

Roostevaba teras:

Roostevaba teras lisab väikeste koguste kroomi, et tekitada vastupidavust korrosioonile.

Muud terasest sulamid:

Legeeritud teras on ühendatud ühe või mitme teise elemendiga, et seda tugevdada.

Alumiinium:

Alumiiniumist materjalid on kasulikud, kuna nad on terasest kergemad.

Lisaks neile metallidele saab lasereid kasutada paljude mittemetalliliste materjalide läbimiseks, puidust plastist keraamikani. Kuid enamasti harjub see metalli lõikamiseks, eriti ülalnimetatud.

Milline on maksimaalne paksus, mida laseriga võib lõigata?

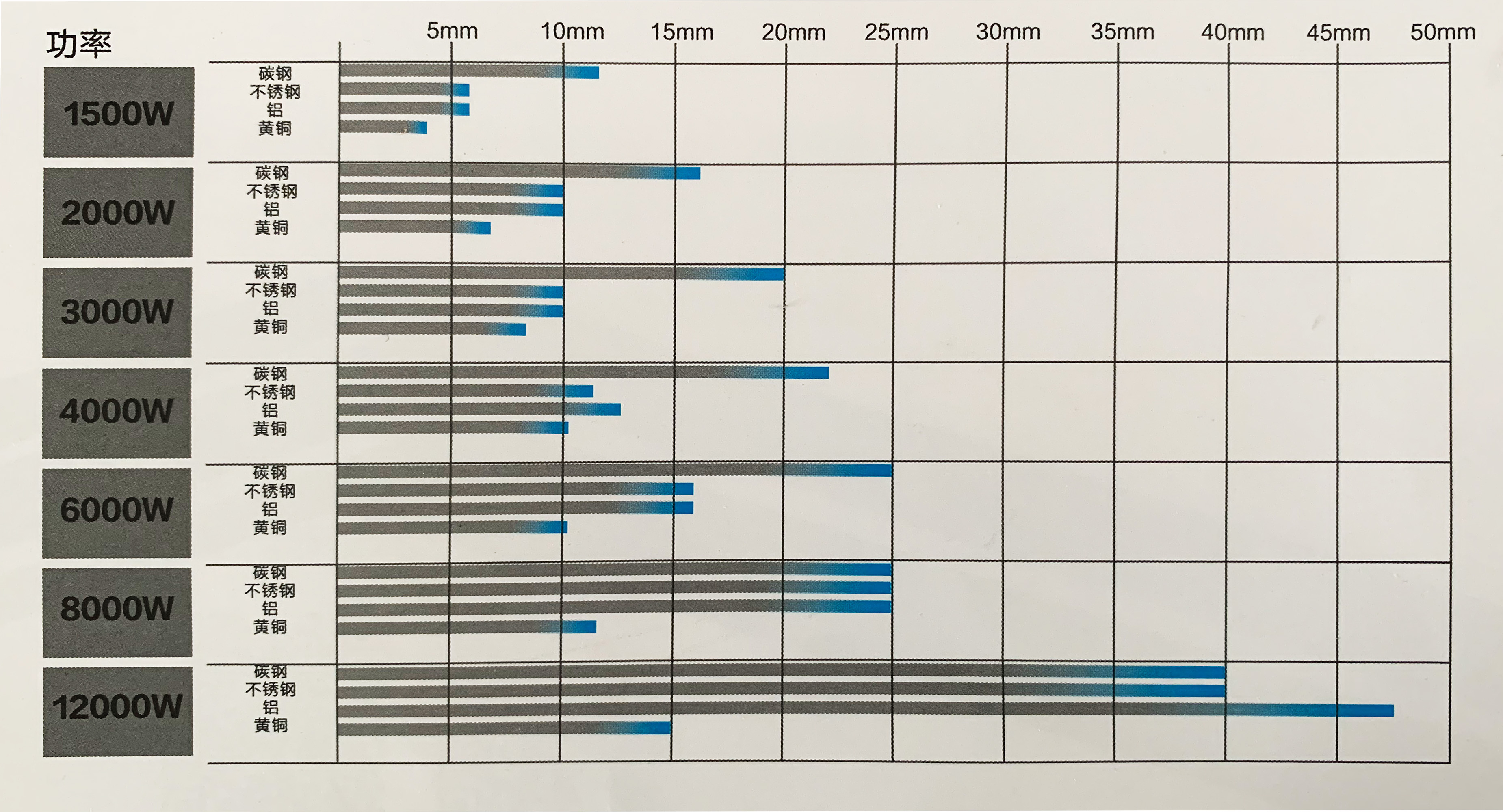

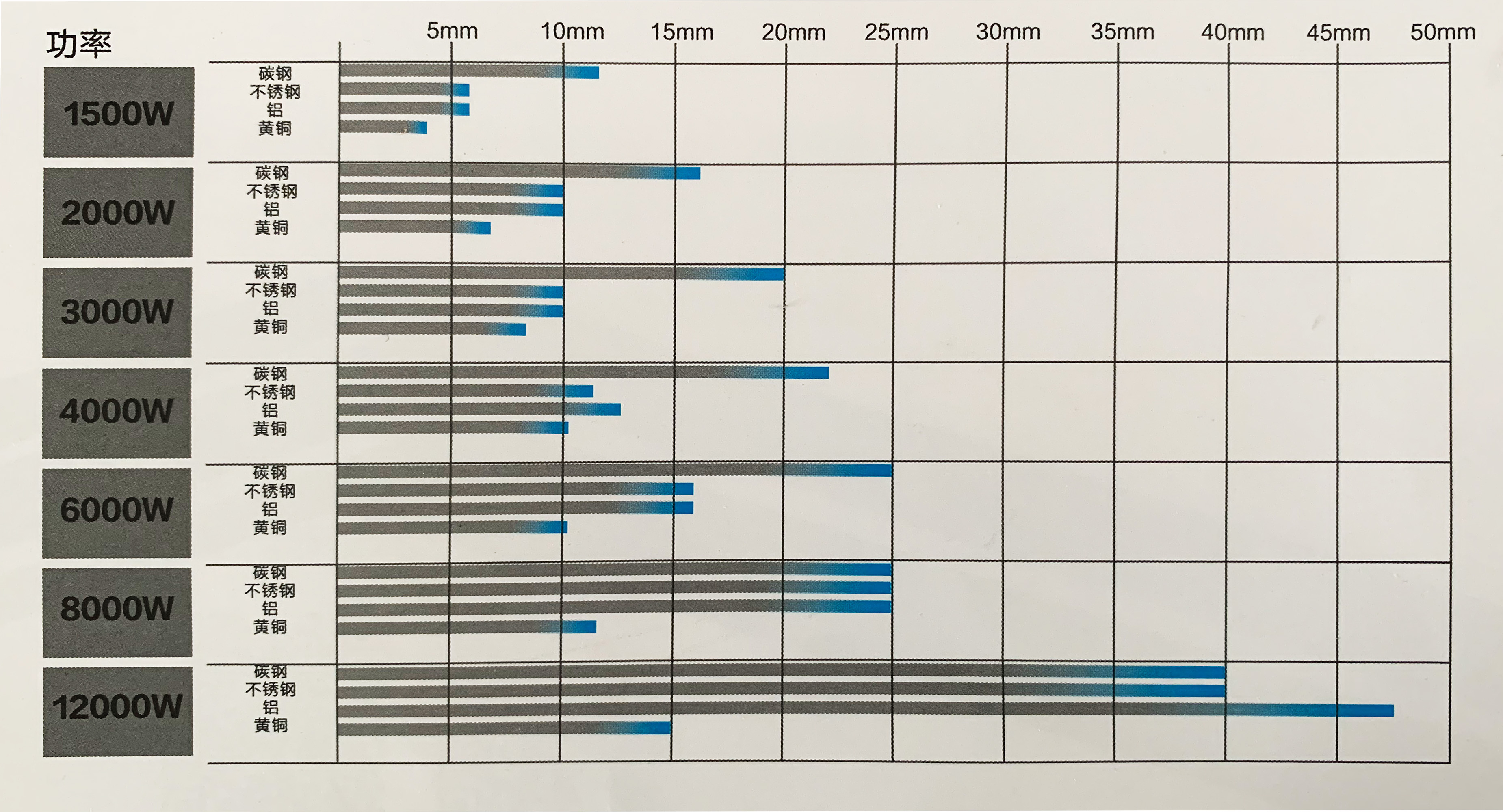

See tundub piisavalt lihtne, et küsida kõigi laserlõikurite paksuse maksimaalset piiri, kuid see on keerulisem. Paljud muutujad on mängitud selles, kuidas laser läbi metallitüki lõikab, seega sõltub maksimaalne laserlõikamise paksus muu hulgas kasutatavast konkreetsest laser ja materjalist.

Konkreetse numbri nimetamise huvides saame siduda kõrge võimsusega laseriga - 6000 vatti - metalliga nagu roostevabast terasest. Sel juhul oleks laserlõikamise maksimaalne paksus tavaliselt umbes 2,75 tolli.

Kuid see paksus sõltub nendest konkreetsetest muutujatest. Sama süsinikterasega ühendatud laser suutis tõenäoliselt käsitseda ainult kuni 1 5/8 tolli, samas kui 4000-vatine laser võis tungida ainult 1 tolli roostevabast terasest.

Maksimaalne paksus tõuseb tohutult mittemetalliliste materjalide, näiteks puidu ja plasti jaoks, kuna need on palju vähem tihedad ja tugevad kui teras või alumiinium.

Laserlõikamisvõimsus vs materjal

Vaadates, milline on laseri maksimaalne lõikepaksus, peaksite analüüsima eriti kahte tegurit - laseri võimsust ja materjali. Ühe võimsusega laser ei suuda nii paksu materjali läbi lõigata kui teisel. Samuti ei saa sama laser läbi süsinikterase sama paksuse kui alumiiniumist läbi.

Mõned kõige levinumad laservõistlused, mis kokku puutuvad, on 3500, 4000 ja 6000. 6000 vattiga laserid on suurepärased eriti paksude või tugevate metallide läbi lõikamiseks, ehkki paljudel juhtudel on madalamad vahendid töö tegemiseks enam kui piisavad.

Materiaalne tugevus

Antud metalli tugevus võib varieeruda sõltuvalt sellistest teguritest nagu sulami erinevate elementide suhe, kuid teatud tüüpi metallide jaoks on endiselt kalduvusi tugevam või nõrgem kui teised. Siin on lühike ülevaade sellest, kuidas varem mainitud materjalid üksteise vastu sirutuvad, kõige raskemast kuni lihtsaimani.

Süsinikteras: suured süsiniku kogused annavad metallile lisakihi.

Kerge teras: kuna süsinikusisaldus on madalam kui süsinikteras, osutub kerge terasest kergemini lõigatavaks. Ehkki mahedast terasest valmistatud valmistooted on siiski tugevamad ja vastupidavamad kui need, millel on suurema süsiniku kogused.

Roostevaba teras: kroomi olemasolu võitleb rooste ja muudab materjali sageli vähem plastiliseks ja raskemaks lõikamiseks. Sellel pole siiski sama mõju kui süsinik.

Alumiinium: alumiinium on tavaliselt väga elastne materjal, nagu teab igaüks alumiiniumfooliumiga kogenud. See osutub laserite jaoks harva oluliseks probleemiks.

Mittemetallilised materjalid: Pole üllatav, et nimekirja allosas on sellised materjalid nagu puit, plast ja keraamika, millel on palju vähem tugevust kui metallist.

Sõltuvalt konkreetsest sulamist ja kaasatud elementide suhtest võivad esineda ka muud terasest sulamid erinevates kohtades. Jällegi, ükski neist paremusjärjestustest pole lõplik, kuna need võivad erineda juhtumilt, sõltuvalt konkreetse metalli struktuurist. Ühet tüüpi roostevabast terasest võib olla näiteks palju pehmem kui teine. Kuid ülaltoodud nimekiri aitab anda aimu, kuidas asjad sageli on.

Raiumiskiirus

Samuti tasub kaaluda kiirust. Suurema lõikejõuga laserid võivad läbi saada suurema paksuse, kuid need võivad ka väiksema aja jooksul läbi lõigata. Samuti võib laseriga nõrgemaid materjale läbi lõigata kiiremini kui tugevamad. See võib mõnikord aidata kaasa suure laineliini kasutamisele isegi siis, kui te ei tegele eriti paksu ega tugeva metalliga.

Kiirust mõjutab ka gaasi kasutamine protsessis. Metalli ei saa lihtsalt hooletult läbi lõigata, kuna see jätaks lõigatud servadele muid vastuolusid. Lõikete tegemisel tuleb nende probleemide silumiseks kanda gaasi kõrge rõhu all. Näiteks roostevaba teras kasutab lämmastikku, süsinikteras aga hapnikku. Selle nõuetekohaseks kasutamiseks vajaliku gaasi ja aja tüüpi võib mõjutada protsessi kiirust, mis on veel üks viis, kuidas protsess sõltub lõigatavast materjalist.

Kui otsustate, millise võimsuse laserlõikuri jaoks vajate, peate neid tegureid üksteise vastu kaaluma, samuti selle vastu, mille jaoks laser vajate. Võib-olla ei vaja te teatud töö jaoks kõige suurema võimsusega laserit.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова