Лазерная рэзка-гэта неверагодна карыснае развіццё, якое трэба ўзнікнуць за апошнія паўстагоддзя. Прагназуючы моцную спякоту ў неверагодна вузкім патоку, лазерная рэзка дазваляе вытворцам і зварцам выразаць заказныя кавалкі і дэталі з металу з максімальнай дакладнасцю. Як і многія іншыя тэхналогіі, гэта спрыяе павелічэнню гладкасці і надзейнасці многіх сучасных машынных дэталяў.

Зразумела, як і ва ўсіх тэхналогіях, лазерная рэзка-гэта пастаянна развіваецца поле, а значыць, гэта ніколі не бывае ідэальным. Заўсёды ёсць перашкоды, якія трэба выйсці за рамкі, і абмежаваць для пераадолення. Калі гаворка ідзе пра лазерную рэжучую сталь, гэтыя абмежаванні выяўляюцца ў першую чаргу ў такіх фактарах, як матэрыялы, якія могуць быць выразаны, магутнасць лазераў і - - у выніку гэтых рэчаў - максімальную таўшчыню металу, з якімі могуць справіцца лазеры.

Якія металы могуць выразаць лазер?

Лазеры могуць перарэзаць шмат матэрыялаў і звычайна выкарыстоўваюцца на асобных відах металу - у прыватнасці, вугляроднай сталі, мяккай сталі, нержавеючай сталі, сталёвых сплавах і алюмініе.

Вугляродная сталь:

Сталь - гэта сумесь жалеза і вугляроду. Вугляродная сталь - гэта сталь з асабліва вялікай колькасцю вугляроду.

Мяккая сталь:

Мяккая сталь мае нізкую канцэнтрацыю вугляроду ў параўнанні з вугляроднай сталі.

Нержавеючая сталь:

Нержавеючая сталь дадае невялікую колькасць хрому, каб стварыць супраціў карозіі.

Іншыя сталёвыя сплавы:

Слававаная сталь звязана з адным ці некалькімі іншымі элементамі для яе ўмацавання.

Алюміній:

Алюмініевыя матэрыялы карысныя з -за лягчэйшага за сталёвыя.

У дадатак да гэтых металаў, лазеры могуць быць выкарыстаны для прарэзання шматлікіх неметалічных матэрыялаў: ад дрэва да пластыка да керамікі. Аднак ён часцей за ўсё прывыкае да выразання металу, у прыватнасці, пералічаных вышэй.

Якая максімальная таўшчыня можа выразаць лазер?

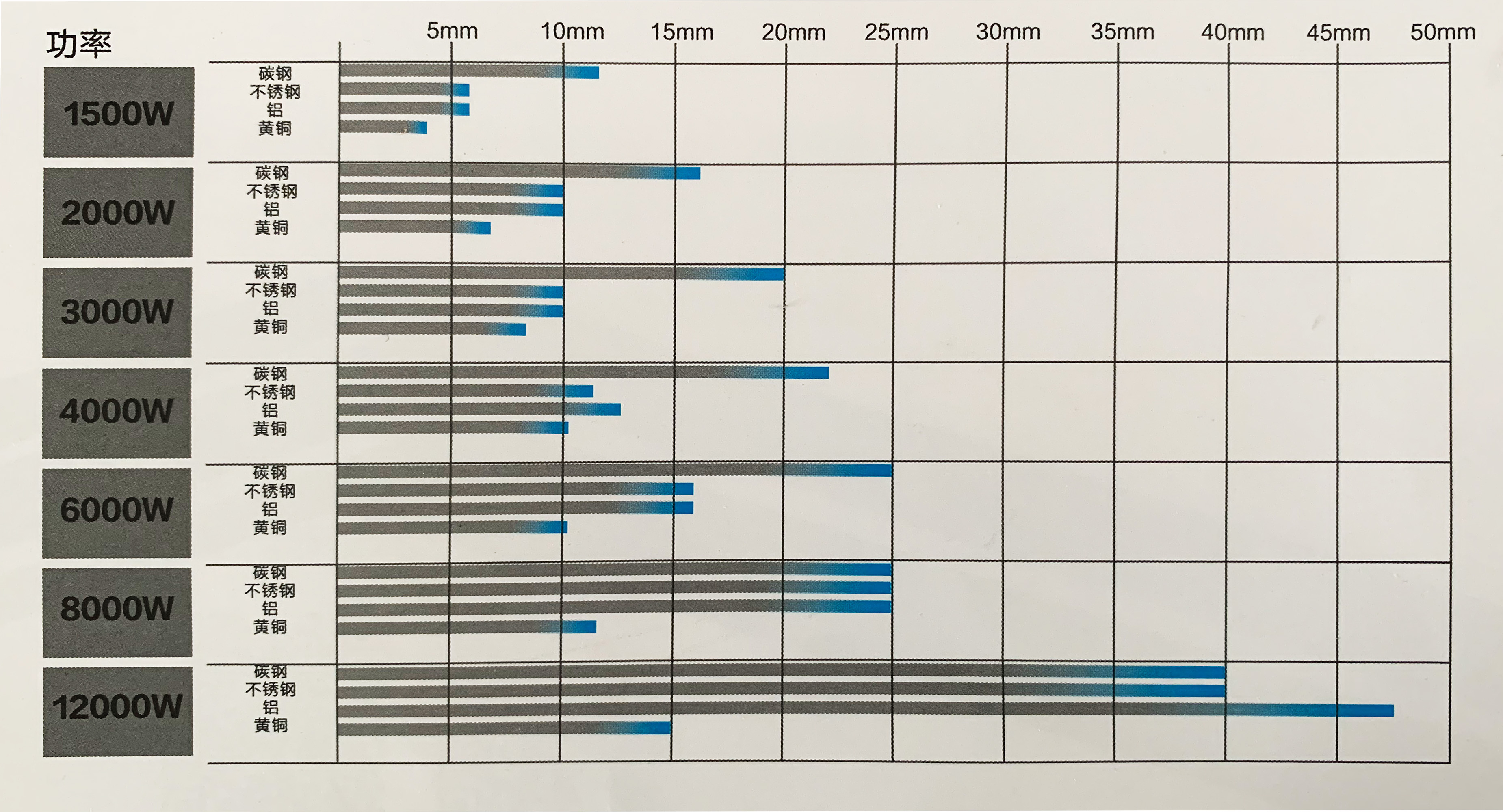

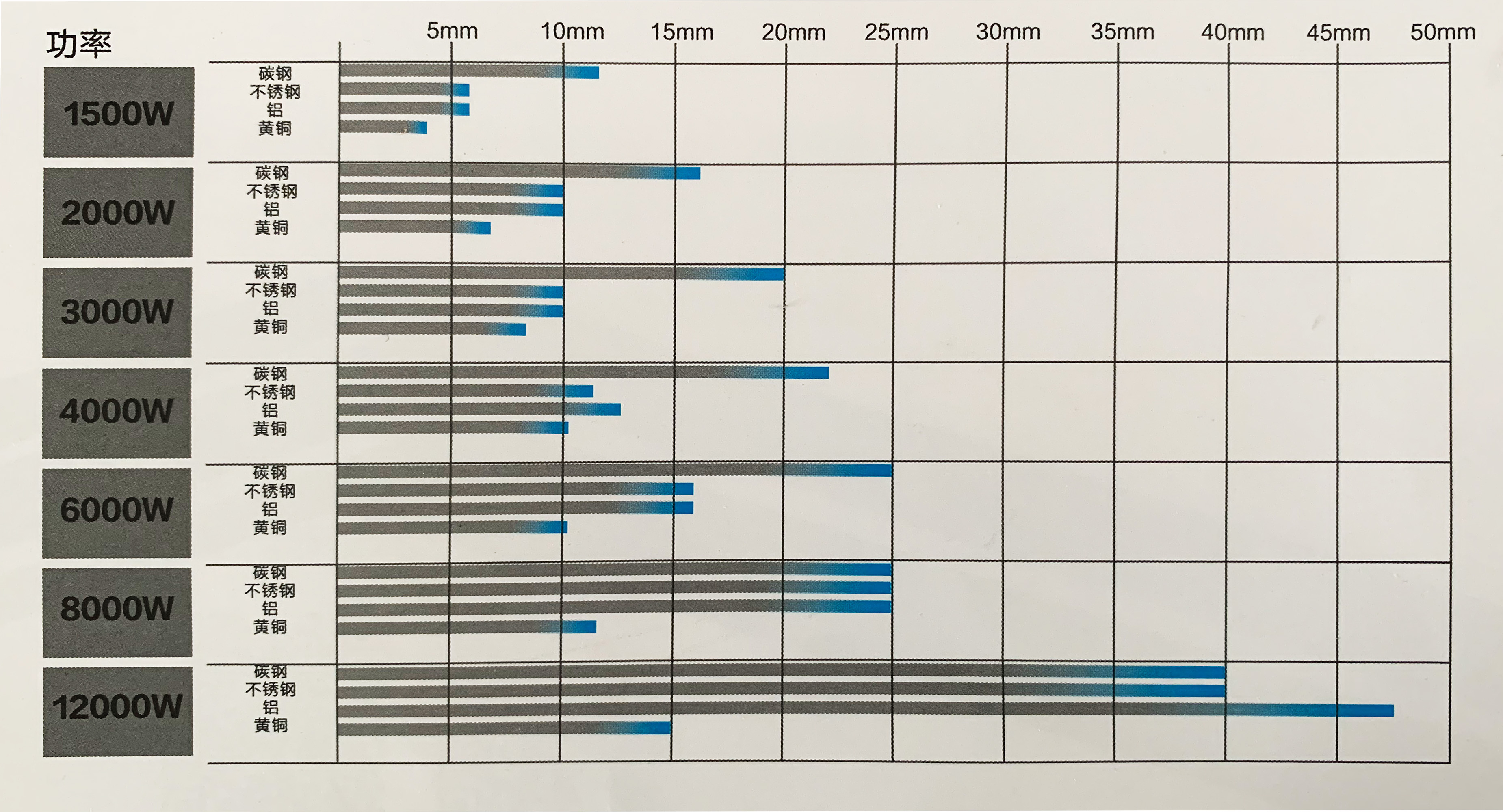

Здаецца, дастаткова проста, каб папрасіць адзіны максімальны ліміт таўшчыні для ўсіх лазерных разрэзаў, але гэта складаней. Шмат пераменных гуляе ў тым, як лазер прарэзае кавалак металу, таму максімальная таўшчыня лазера залежыць ад канкрэтнага лазера і матэрыялу, які выкарыстоўваецца, між іншым.

Дзеля названня пэўнага ліку мы можам злучыць лазер з высокай магутнасцю - 6000 Вт - з металам, падобным на нержавеючую сталь. У гэтым выпадку максімальная таўшчыня лазернай рэзкі звычайна складае каля 2,75 цалі.

Але таўшчыня залежыць ад гэтых канкрэтных зменных. Такі ж лазер у пары з вугляроднай сталі, верагодна, можа справіцца толькі да 1 5/8 цаляў, у той час як лазер 4000 Вт можа пракрасціся толькі на 1 цалю з нержавеючай сталі.

Максімальная таўшчыня будзе значна павялічыцца для неметалічных матэрыялаў, такіх як дрэва і пластык, бо яны значна менш шчыльныя і моцныя, чым сталь або алюміній.

Магутнасць лазернай рэзкі супраць матэрыялаў

Праглядаючы, якая максімальная таўшчыня рэзкі лазера вы павінны прааналізаваць два фактары, у прыватнасці - лазерную магутнасць і матэрыял. Лазер на адной магутнасці не зможа прарэзаць такі тоўсты матэрыял, як лазер на іншым. Акрамя таго, той жа лазер не зможа перарэзаць тую ж таўшчыню вугляроднай сталі, што і алюміній.

Некаторыя з найбольш распаўсюджаных лазерных кадраў для сустрэчы - 3500, 4000 і 6000. Лазеры з 6000 Вт выдатна падыходзяць для прарэзання асабліва тоўстых і моцных металаў, хоць у многіх выпадках ніжніх рэсурсаў больш чым дастаткова, каб зрабіць працу.

Матэрыяльная сіла

Трываласць дадзенага металу можа мяняцца ў залежнасці ад фактараў, такіх як суадносіны розных элементаў сплаву, але дагэтуль існуе тэндэнцыя, каб некаторыя віды металу былі мацнейшымі і слабымі, чым іншыя. Вось кароткі агляд таго, як згаданыя раней матэрыялы складаюцца адзін супраць аднаго, ад самага складанага да простага ўрэзання.

Вугляродная сталь: Высокая колькасць вугляроду забяспечвае метал дадатковы пласт трываласці.

Мяккая сталь: быць ніжэй у змесце вугляроду, чым вугляродная сталь, мяккая сталь аказваецца прасцей. Аднак, хоць і больш прыкметныя, гатовыя вырабы, вырабленыя з мяккай сталі, мацнейшыя і ўстойлівыя, чым тыя, у якіх больш высокая колькасць вугляроду.

Нержавеючая сталь: наяўнасць хрому змагаецца з іржай і часта робіць матэрыял менш пластычным і больш складаным. Але гэта не мае такога ж эфекту, як Carbon.

Алюміній: Алюміній, як правіла, вельмі пластычны матэрыял, як ведае кожны, хто адчувае алюмініевую фальгу. Гэта рэдка даказвае значную праблему для лазераў.

Неметалічныя матэрыялы: не дзіўна, у ніжняй частцы спісу знаходзяцца такія матэрыялы, як дрэва, пластык і кераміка, якія маюць значна меншую трываласць, чым метал.

Іншыя сталёвыя сплавы могуць з'явіцца і ў розных месцах у спісе, у залежнасці ад канкрэтнага сплаву і суадносін элементаў, якія ўваходзяць. Зноў жа, ні адзін з гэтых рэйтынгаў не з'яўляецца канчатковым, бо яны могуць вар'іравацца ад выпадку да выпадку ў залежнасці ад канкрэтнай структуры металу. Напрыклад, адзін тып нержавеючай сталі можа быць значна больш мяккім, чым іншы. Але прыведзены вышэй спіс можа дапамагчы зразумець, як усё гэта часта.

Хуткасць рэзкі

Таксама варта падумаць пра хуткасць. Лазеры з больш высокай рэжучай магутнасцю могуць прайсці праз вялікую таўшчыню, але яны таксама могуць прарэзаць меншую таўшчыню за меншы час. Сапраўды гэтак жа лазер можа прарэзаць больш слабыя матэрыялы хутчэй, чым больш моцныя. Часам гэта можа спрыяць выкарыстанню лазера з высокай дачкой, нават калі вы не маеце справу з асабліва тоўстым або моцным металам.

Аднак на хуткасць таксама ўплывае выкарыстанне газу ў працэсе. Метал нельга проста прарэзаць нядбайна, бо гэта пакіне задзіры і іншыя неадпаведнасці на парэзаных краях. Па меры скарачэння газу трэба аказвацца пад высокім ціскам, каб згладзіць гэтыя праблемы. Напрыклад, з нержавеючай сталі выкарыстоўваецца азот, у той час як вугляродная сталь выкарыстоўвае кісларод. Тып газу і часу, неабходны для правільнага прымянення, можа паўплываць на хуткасць працэсу, што яшчэ адзін спосаб, як працэс залежыць ад скарачэння матэрыялу.

Вырашаючы, на якую сілавую лазерную разрэз вам патрэбен, вы павінны ўзважыць гэтыя фактары адзін супраць аднаго, а таксама супраць таго, што вам патрэбен лазер. Магчыма, вам не спатрэбіцца лазер з высокай магутнасцю для пэўнай працы.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова