'Jika muncung dipilih dengan betul, kecekapan akan dua kali ganda. '

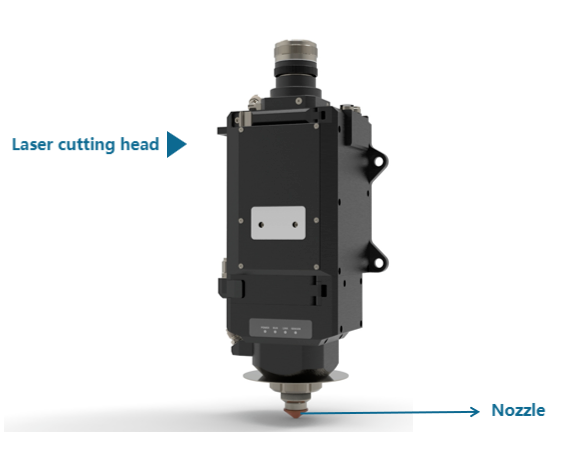

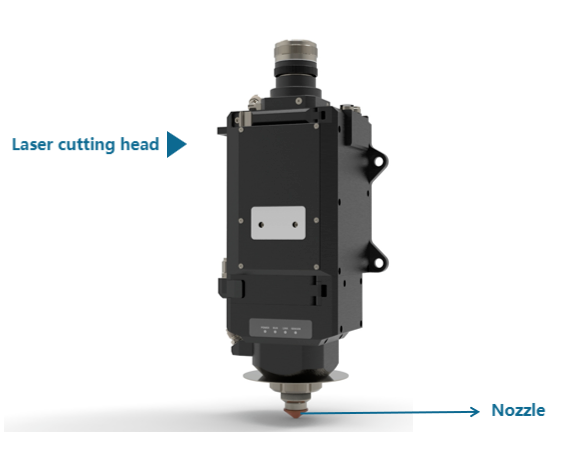

Walaupun ia adalah bahagian kecil yang kelihatannya tidak mencolok, fungsinya tidak kecil. Ia adalah perlu untuk menahan pemulihan serpihan ke atas seperti kesan cair, dan untuk mengawal kawasan penyebaran gas dan saiz. Oleh itu, kualiti muncung adalah faktor penting dalam menentukan kualiti pemotongan. Salah satu faktor, hari ini kita akan bercakap tentang cara memilih 'Nozzle '.

S1:

Adakah terdapat perbezaan yang besar antara muncung kualiti yang berbeza?

Perbezaannya sangat besar, kerana bahan dan ketepatan muncung memainkan peranan yang menentukan dalam kekonduksian, kesan pengaliran haba, kesukaran debugging, dan perlindungan kepala laser. Muncung yang baik dapat melindungi lensa optik di dalam kepala pemotongan dan melepaskan gas tambahan ke permukaan bahan pemotongan dan di kerf, membimbing gas untuk membantu pemotongan dan menghilangkan sanga, meninggalkan potongan bersih, sehingga kualiti muncung secara langsung mempengaruhi kehidupan kepala pemotongan dan kualiti kerja pemotongan.

Secara umumnya, harga muncung asal kepala pemotongan agak tinggi, yang juga membuat muncung yang dijual oleh pihak ketiga sangat popular, tetapi tidak setiap pengeluar pihak ketiga mempunyai kapasiti pengeluaran bahan habis-habisan tersebut.

Pada tahun -tahun kebelakangan ini apabila perang harga laser serat telah sengit, harga aksesori laser juga menjadi lebih rendah dan lebih rendah. Secara membuta tuli mengejar harga yang rendah sementara mengabaikan kualiti tidak akan bernilai lilin.

S2:

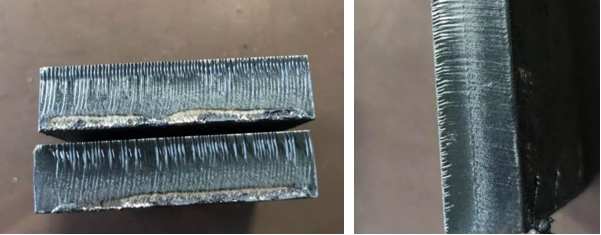

Apakah akibatnya jika pemilihan itu tidak wajar?

Sekiranya muncung tidak direka dan dikekalkan dengan betul, dan ketepatan pemprosesan tidak mencukupi, kadar aliran gas akan lemah, dan arah aliran udara akan menjadi tidak stabil, yang akan menjejaskan pencairan bahan semasa proses pemotongan dan menyebabkan kesan mencairkan. Memotong plat tebal mungkin mengakibatkan kegagalan untuk dipotong.

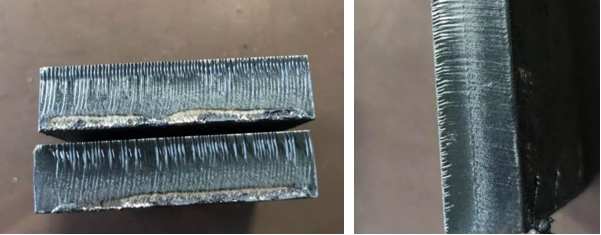

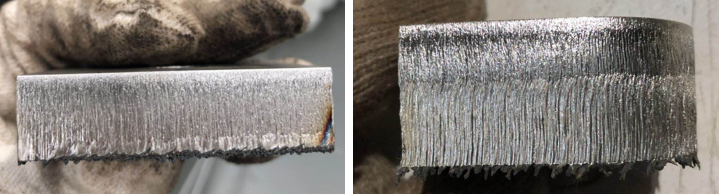

Pemilihan muncung terlalu besar

Jalur atas dan garisan seret bawah (kiri)

Striations atas kasar dengan gigi (kanan)

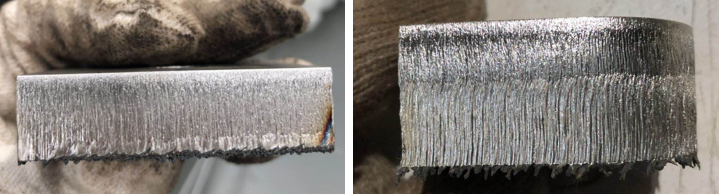

Pemilihan muncung terlalu kecil

Pemotongan yang tidak mencukupi (kiri)

Potong Lapisan (Kanan)

S3:

Apakah jenis muncung yang ada?

Pada masa ini terdapat dua jenis utama reka bentuk muncung: 'muncung halaju rendah ' (halaju gas kurang daripada kelajuan bunyi) dan 'muncung halaju tinggi ' (halaju gas dekat dengan halaju bunyi). Faktor -faktor yang mempengaruhi prestasi muncung memotong tekanan udara rongga kepala, diameter muncung, bentuk dalaman muncung dan bentuk saluran muncung.

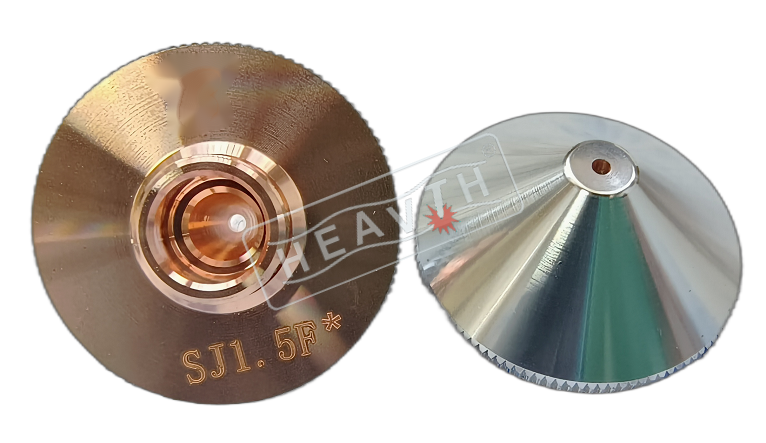

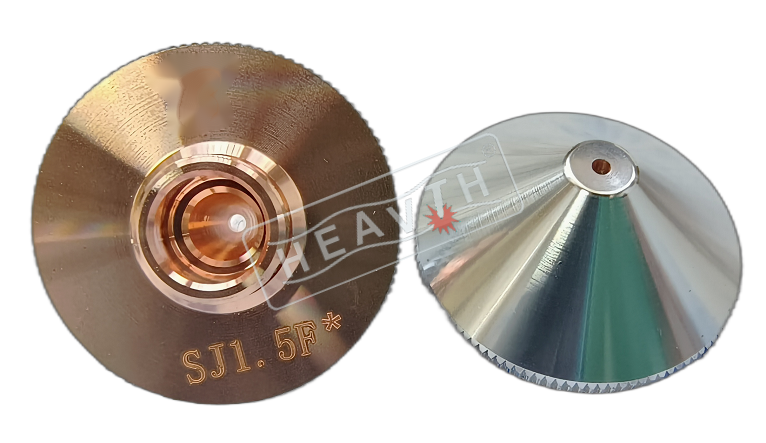

Muncung Berlari Berkelajuan Tinggi dan Nozzle Single-Layer Storm

Prinsip kerja muncung berkelajuan tinggi adalah sama dengan prinsip ekzos roket dan enjin jet, yang mempercepat gas memasuki muncung, jadi muncung berkelajuan tinggi dapat menghasilkan hasil yang lebih baik untuk memotong bahan likat.

Walau bagaimanapun, jika muncung kelajuan rendah biasa digunakan, tekanan udara pada permukaan bahan kerja akan berubah-ubah dengan perubahan ketinggian pemotongan, mengakibatkan kesan pemotongan yang tidak memuaskan.

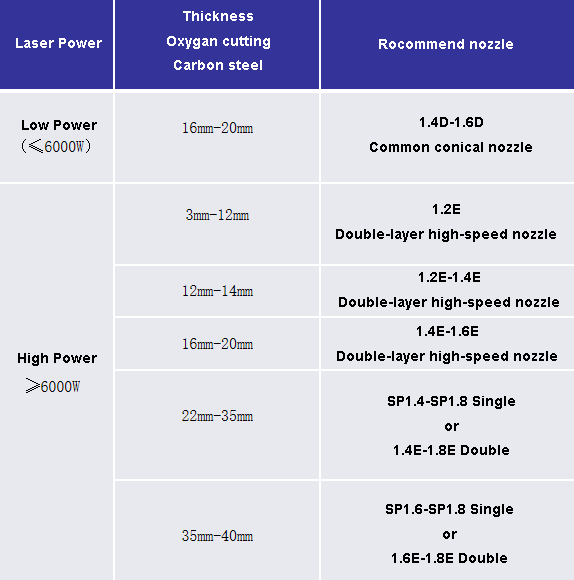

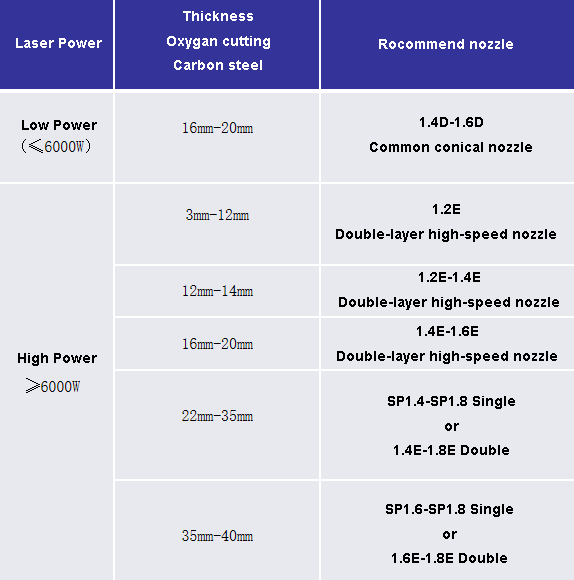

S4: Bagaimana memilih muncung?

Ia boleh dipilih dari aspek berikut:

Keperluan pemprosesan: Nozel tunggal lapisan yang digunakan dalam peralatan laser digunakan terutamanya untuk pemotongan nitrogen keluli tahan karat dan plat aluminium; Nozel lapisan dua digunakan terutamanya untuk pemotongan oksigen keluli karbon.

Bahan: Terdapat dua bahan yang biasa digunakan untuk muncung - tembaga dan tembaga. Kekonduksian elektrik dan kekonduksian haba tembaga adalah lebih baik daripada tembaga.

Saiz: Diameter muncung menentukan kadar aliran gas dan bentuk medan gas. Umumnya, apabila memotong plat nipis di bawah 3mm, disyorkan untuk menggunakan muncung dengan diameter 1mm, manakala untuk lembaran di atas 3mm, disyorkan untuk memilih muncung dengan diameter 1.5mm. Diameter yang disyorkan untuk memotong lembaran di atas 10mm 2mm atau lebih muncung.

Ketepatan pemprosesan: muncung kepala laser yang baik harus mempunyai concentricity 0.03mm, dan muncung dengan saiz di bawah 1.0mm harus mempunyai concentricity 0.02mm. Nozzle concentricity ketepatan tinggi bukan sahaja dapat mengurangkan pra-pelarasan dalam proses pemprosesan, tetapi juga dengan berkesan menghalang laser tenaga tinggi daripada memukul dinding dalaman kepala laser, dengan itu mengelakkan kerosakan pada kepala laser.

Pengenalan muncung biasa

S5: Bagaimana untuk memasang dan debug muncung?

Langkah pemasangan muncung

1. Buka muncung;

2. Gantikan dengan muncung baru dan tarik balik dengan daya yang sesuai;

3. Selepas menggantikan muncung, penentukuran kapasitans mesti dilakukan lagi.

Ambil kepala pemotongan 12kW sebagai contoh, titik fokus dipadankan dengan muncung (0 titik fokus mesti ditentukur):

Lapisan Double 1.2e: Potong keluli karbon 3mm-12mm, fokus antara 5-11

Double 1.4e: Fokus 9-14

Double 1.6e: Fokus 11-16

Lapisan Double 1.8e: Fokus 13-18

SP Monolayer 1.2: Fokus 8-13

SP Monolayer 1.4: Fokus 10-15

SP Monolayer 1.6: Fokus 12-17

SP Monolayer 1.8: Fokus 14-19

Muncung yang disyorkan untuk kegunaan biasa

Pada masa kini, kualiti muncung di pasaran tidak sekata. Apabila membeli, disyorkan untuk menyaring dengan teliti mengikut kandungan di atas, dan pilih pembekal yang boleh dipercayai untuk pembelian.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

Latine

Dansk

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Oʻzbekcha

latviešu

Aymara

Azərbaycan dili

Беларуская мова